Aenert news. Invention analysis

Introduction

增加氢在现代能源中的使用是其向低碳能源生产和消费形式转型的先决条件。 氢的独特之处主要在于它既可以用作环保燃料,也可以用作能量存储介质。 然而,迄今为止,全球氢气生产一直以蒸汽甲烷重整(SMR)为主,这是最具成本竞争力的方法,但伴随着大量的二氧化碳排放和化石资源的消耗。 另一方面,由于生产氢气的成本较高,利用可再生能源产生的电力通过水电解(WE)制氢的环保技术尚未得到广泛应用。 根据生产工艺的不同,氢气获得了从灰色到绿色的附加颜色代码。 其他制氢方案也正在开发中,包括生物质气化、热化学水分解、SMR 与碳捕获和封存 (CCS) 的组合。

通过甲烷热解生产所谓的绿松石氢是该领域潜在有前途的技术之一。 该技术的主要优点是在不使用传统氧化剂的情况下将甲烷分解为氢气和固体碳。 在这种情况下,不会产生碳氧化物排放,并且可以通过现有手段从反应器中除去固体碳,并在以后作为商业副产品使用。 这也消除了对昂贵的 CCS 设施的需求。 除了甲烷之外,由于其丰富的天然气也是一种很有前途的氢气生产原料,特别是因为世界各地天然气生产、储存和运输的基础设施都十分发达。 此外,欧盟委员会最近决定将天然气归类为有助于实现气候中和的化石资源,消除了与化石燃料制氢技术相关的许多负面含义。

评估甲烷热解技术的前景,首先需要将其与其他技术的技术经济指标进行比较。 应该指出的是,甲烷热解制氢尚未工业化,该技术本身以实验室和实验装置的形式呈现。 这需要对公布的估计保持谨慎。 大多数致力于该主题的信息来源都会估算通过甲烷热解和其他方法生产氢气的成本。 因此,[1]中的数据表明,通过热解获得的氢气大约比水电解技术便宜一半,但比 SMR 贵得多。 然而,SMR 和 CCS 组合生产氢气的成本估计为 2 美元/kgH2,而甲烷热解则明显较低,约为 1.5 美元/kgH2 [2]。

巴斯夫 [3] 认为,随着工业规模的扩大,氢气生产将显着降低所有正在考虑的主要技术(SMR、WE 和甲烷热解)的成本。 而且,当制氢装置的产能从10 m3/h变化到100 m3/h时,下降幅度将超过50%,并且最大程度地减少了甲烷热解。 在[1]中,采用CCS、WE和甲烷热解的SMR的能源效率估计在相同的值范围内——分别为60%、50-70%和58%。 在本报告中,还提供了二氧化碳足迹的数据,对于甲烷热解选项而言,二氧化碳足迹是最小的。

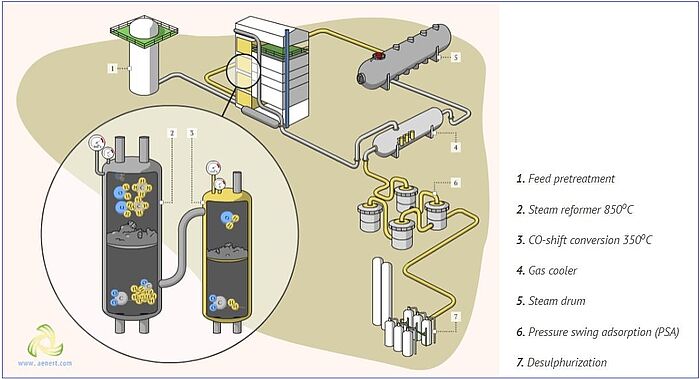

Hydrogen production by steam reforming of methane

因此,对氢气生产成本、能源效率和二氧化碳足迹的初步估计一致表明,甲烷热解技术相对于其他技术具有较高的竞争力。 此外,甲烷热解厂的位置可以与传统的天然气输送地点联系起来,并且实际上独立于地质或监管环境,如 CCS 的情况,或者在 CCS 的情况下,具有足够容量的可再生能源设施的可用性 我们。

实施甲烷热解的基本条件

在最常见的形式中,将甲烷分离成氢和碳的过程是在高温下的单级反应中进行的:

CH4(g)→ C(s) + 2 H2(g) ΔH° = 74 kJ/mol

蒸汽甲烷重整、水电解和甲烷热解的焓图在[1,4]中有详细描述。 在[4]中,根据能量暴露和反应条件的主要方法,甲烷热解的技术变体分为三类:

热分解

等离子分解

催化分解

在第一种情况下,甲烷分解需要温度高于 1000°C。 等离子体分解创造了高能量密度的条件,这预先确定了甲烷分解的最大效率,但也产生了额外的技术问题。 当使用催化剂时,甲烷分解可以在远低于 1000°C 的温度下实现,特别是在镍催化剂的情况下。 在[1]中,实验数据证明升高温度或降低压力可以提高氢气的产率。 此外,平均而言,与水电解相比,甲烷热解的耗电量显着降低。

从理论和实践的角度来看,熔融合金和盐中不同金属组合的催化活性都具有相当大的意义。 这些研究的概述参见[5]。 通过使用专门选择的熔体和催化剂可以实现的主要优点之一如下:“与依赖于固体表面上发生的反应的传统方法相比,熔融金属合金表面不会因碳的积累而失活,并且可以 可以无限期地重复使用”。

根据[6]的数据,最活跃和稳定的甲烷催化剂是溶解在液态In、Ga、Sn、Pb中的Ni、Pt、Pd。 例如,由 27% Ni 和 73% Bi 组成的合金可确保在 1065°C 时甲烷转化率为 95%。 这些研究得到了壳牌的支持,这表明了制造公司对这些实验研究的兴趣。 从液态金属向更便宜的熔盐的转变以及解决反应堆材料的腐蚀问题可以为该领域的发展提供重要途径。

甲烷热解工业化技术解决方案

以下是在实验室规模装置和试点项目中实施的各种甲烷热解技术的概述。

热分解

在涉及热分解的项目中,卡尔斯鲁厄理工学院、巴斯夫和 Ekona Power Inc. 的基本进展可能应该首先受到关注。

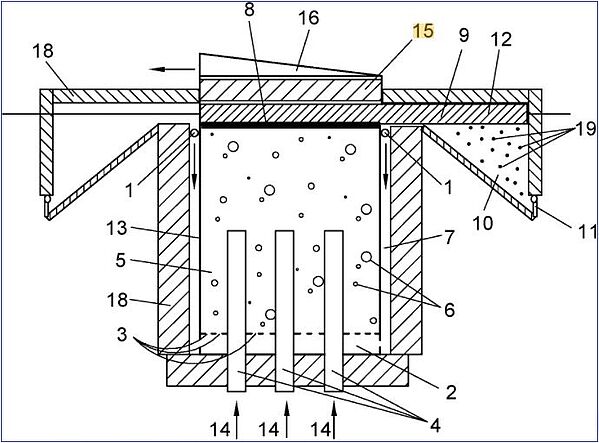

卡尔斯鲁厄液态金属实验室的发展[7]确保了在高温泡罩塔反应器中通过甲烷热分解生产氢气。 实验室规模的甲烷热解装置是一个充满液态金属的气泡塔,温度不超过 1000°C。 甲烷通过多孔回填物输送到塔的下部。 上升穿过液态金属的甲烷气泡分解成碳和氢气,改进工艺的主要任务是确保氢气和固体碳从甲烷气泡中释放到液体表面,而不是反应器壁上。

该工艺的主要参数在2020年9月23日公布的专利EP3521241B1“在没有氧气的情况下用液态金属直接热分解碳氢化合物以生产氢气和碳的工艺和装置”中描述。

gas inlet (1), gas distributor (2), gas injection orifices (3), thermal heater (4), liquid metal media (5), buoyancy forming bubbles (6), pre-heating conduit (7), carbon accumulation layer (8), the porous rigid section (9), recipient (10), carbon extraction outlet (11), mechanic shaft (12), reactor pool (13), required energy input (14), the carbon barrier (15), gas outlet collector (16), gas mixture outlet (17), inside thermal insulation means (18), carbon particles (19)

Image from US20210032102A1

摘要 EP3521241B1:“通过工艺和设备将碳氢化合物直接热分解为固体碳和氢。 该方法包括将烃气流预热至500℃至700℃之间的温度,并将预热的烃气流注入含有液体介质的液态金属反应器的反应池中; 在900℃至1200℃之间的温度下与包含氢气和固体碳的烃类气体形成多相流; 在由固体碳颗粒组成的液体介质的自由表面上形成碳层,然后将固体碳颗粒转移到至少一个碳提取系统和至少一个用于收集它们的容器中; 同时,含氢气体通过多孔刚性部分离开反应池,并在气体出口收集器处收集,含氢气体最终从该处离开液态金属反应器”。

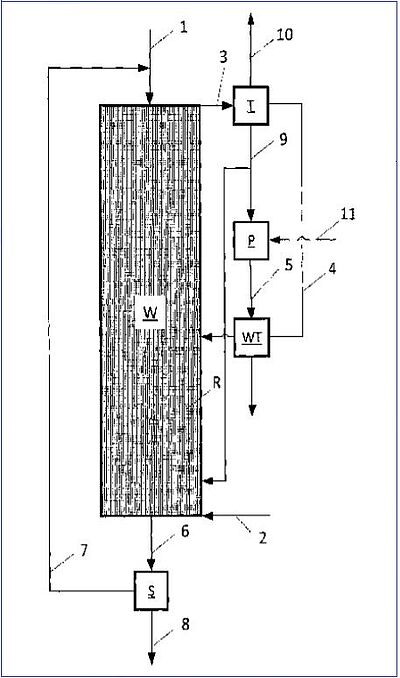

巴斯夫 [3] 正在实施一种不同的热分解方法,作为联邦教育和研究部 (BMBF) 资助的项目的一部分。 路德维希港的新型甲烷热解中试移动床反应器可以从实验室研究阶段过渡到工业技术的开发。 所选的反应器配置可确保组件之间的有效传热和高工艺效率。 巴斯夫计划在2030年建成一座商业化的大型工厂。该技术的精髓在一系列专利和专利申请中有所描述,其中申请人主要是BASF SE和Linde GmbH,例如WO2013004398A3、EP2729404B1、US9359200B2、RU2608398C2、 JP6088502B2、CA2841057C。

专利文件指出,“……发明可用于氢能工程和钢铁工业。 方法包括将粒径为 0.1-100 毫米、含有至少 80 wt% 碳的富碳颗粒放入反应空间中,加入碳氢化合物并将其热分解为碳和氢。 碳氢化合物分解所需的热能在反应空间外部产生,然后供给加热的气态热载体——氢气或氮气。 所使用的富碳颗粒是焦炭粉、来自焦炭的低质量焦炭以及基于褐煤或硬煤和/或从生物质获得的焦炭的副产品工艺,并且将其以移动床或流化床的形式连续通过反应空间。 从反应空间除去的部分含碳颗粒返回至反应空间。 效果:发明能够在工业规模上同时生产高纯度的碳和氢”。

feed 1, gas comprising hydrocarbons 2, gas mixture 3, hydrogen fraction 4, hot gas 5, pellets 6, remaining residue 8, residual stream 9, remainder 10, oxidizing agent 11. Moving bed with carbon-rich pellets W, reaction space R, heat exchanger WT

Image from US9359200B2

如上所述,据开发商介绍,当制氢装置的产能从10立方米/小时改为100立方米/小时时,氢气成本将降低50%以上。 除了扩大生产规模外,最新研究的目标是使用热解过程中获得的粒状煤、使用可再生电力进行加热以及氢气提取和储存方法。 高达 1400°C 的高工艺温度要求在评估该技术时务必谨慎。

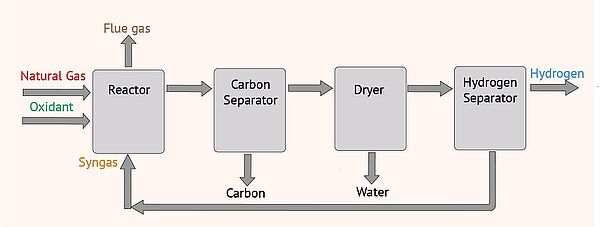

近年来,加拿大Ekona Power Inc.公司的发展备受关注,该公司提出了脉冲甲烷热解(PMP)方法。 据该公司介绍,应用脉冲燃烧和高速气体动力学来分解原料甲烷可以将甲烷高效分解为氢气和固体碳。 此外,它还有助于自动去除由于不稳定流动而产生的积碳。 该过程具有可扩展性、成本低廉,并且可以轻松部署在有天然气基础设施的地区。 美国最大的服务公司之一贝克休斯 (Baker Hughes) 于 2021 年 11 月收购了 Ekona 20% 的股份,间接证实了这项技术的可行性。据参与者称,这些投资将加速该项目的规模化和商业化 。

Simplified scheme of methane pyrolysis by Ekona

Source: Based on Ekona

Ekona Power Inc. 的多项专利申请中概述了该工艺的主要参数,特别是日期为 2021 年 10 月 20 日的 EP3894068A1 用于生产一种或多种产品的方法和反应器。 除其他外,该申请的权利要求包含以下内容:

“……根据权利要求22所述的方法,其中所述混合室内的压力在不到1秒的时间内降低至少50%; 24.根据权利要求1-23中任一项所述的方法,其中由所述可燃气体的燃烧产生的压力波抑制所述混合室的碳结垢; 一种系统,包括:多个原料反应器,每个反应器包括:混合室; 燃烧室; 和一个点火器; 用于控制气体流入和流出混合室和燃烧室的阀门”。

与热分解相关的新技术解决方案也可以在最近的专利申请中看到——US20210331918A1、US20190218094A1、CN112723307A、WO2021183959、CN113304719A、WO 2020118417。

等离子分解

甲烷热解的等离子体技术可能最不接近工业实施。 尽管甲烷热解早已用于固体碳生产,但大量的淘汰项目表明所采用的技术方案并不完善。 [4] 中给出了退役工厂和未完成项目的详细清单。

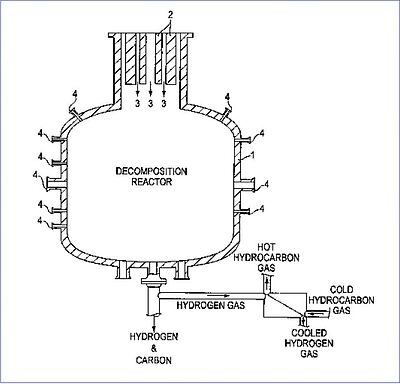

Kvaerner Engineering AS 于 2000 年 5 月 30 日提交的专利申请 US6068827A 给出了甲烷等离子体热解的最早选择之一: 限定的隔热室的形式,在反应器空间的壁上具有混合物/气体的入口。 为了改进对所产生的产物的控制,反应器壁中的供给通道设置有用于引入与在1,000℃至2,000℃之间的温度下引入的主要介质相同种类的烃类气体的通道。 在空间的上部区域。 在反应器中更下方的一个或多个点处引入较低温度的烃气体。 还描述了用于生产具有特定物理性能的炭黑的这种分解反应器的操作方法”。

reactor 1, plasma torches 2, carbon black and hydrogen 3, lead-in pipes 4

Image from US6068827A

在本发明的一个实施例中,提出了一种放大该过程的选项:

“一种系统,包括:多个原料反应器,每个反应器包括:混合室; 燃烧室; 和一个点火器; 用于控制气体流入和流出混合室和燃烧室的阀门”。

显然,高能源成本、电极快速磨损以及由于固体碳沉积而导致的热解过程的不稳定抑制了该技术的发展。 尽管如此,人们仍在进行大量尝试来寻找新的最佳技术解决方案。 因此,在[8]中提出了通过电子束等离子体甲烷热解生产低碳氢。 值得注意的是,通过这种方法生产氢气的成本范围为 2.55 至 5 欧元/kg H2。 同时,二氧化碳排放量有很大潜力减少至 1.9 kg CO2 eq./kg H2。

文献[9]报道了德国马尔工厂成功应用甲烷裂解制氢的丰富经验。 基于等离子体的甲烷热解操作装置每天可生产多达 20 吨氢气,价格约为 2 欧元/公斤。

近年来,英国HiiROC有限公司宣布推出基于等离子体的甲烷热解技术。 该技术“……通过使用热等离子体的创新电解工艺,将生物甲烷、火炬气或天然气转化为纯氢气和炭黑”。它可以在模块化和可扩展的基础上实施,并逐步建立产能。 该公司目前正在完成一轮投资,以启动多个试点项目。

关于等离子体热解技术方案的更多信息可以在以下发明中找到:CN101734620B、RU2414418C2、WO2020176496、WO1993020153、EP2931415B1。

热催化分解

热催化分解在技术文献中最常被提及,并且技术发展已经持续了五十多年。 显然,这是因为可以在较低温度下实施工艺,从而降低能源成本。

2021 年,太平洋西北国家实验室 (PNNL) 和西弗吉尼亚大学 (WVU) 的科学家与南加州天然气公司 (SoCalGas) 和 C4-MCP 等行业合作伙伴一起开发了一种将甲烷转化为氢气而不排放的工艺 二氧化碳[10]。 几年前,PNNL 的科学家发现了一种镍基催化剂配方,该配方在碳纳米晶体生长过程中仍固定在其支撑结构上。 这种特殊的性质使得能够简单地回收纯碳纳米管(CNT)和纳米纤维,并且易于催化剂再生。 他们发现,为了获得所需的生长类型,需要改进催化剂,这是通过对不同尺寸的镍颗粒与其他金属结合进行系统测试来实现的。 观察到添加第二种金属可以改变碳生长机制并提高催化剂稳定性。 然后,科学家们设计并应用热催化分解(TCD)方法来分离和重新合成闭环过程的催化剂。 在 TCD 工艺中,甲烷气体流过反应器容器中正在申请专利的双金属催化剂,反应器容器的运行温度约为 600°C。 该反应的最终产物是氢气; 与此同时,固体碳积聚在催化剂上。

加州初创公司 C-Zero 提出了自己的创新开发热催化甲烷热解制氢技术。 由比尔·盖茨领导的 Breakthrough Energy Ventures 基金是该项目的投资者。 目前,该公司的技术已在实验室规模测试成功。 未来的计划包括一座实验工厂,最后一座商业工厂,每天可生产 1,000 公斤氢气。

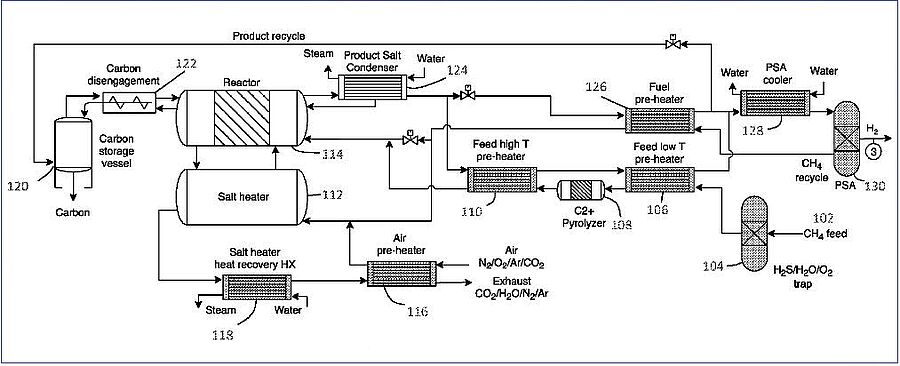

2021年6月10日最近的专利申请WO2021113708熔盐反应器改进中介绍了C-Zero热解技术和相关工艺的主要参数。 具体而言,本发明的权利要求包含以下立场:

“……熔融材料包括熔盐; 4.根据权利要求3所述的熔融反应器加热器,其中所述导管由SiC、SiC/SiC复合材料、氧化铝形成合金、或层状金属复合材料、或其组合形成。 4.根据权利要求3所述的熔融反应器加热器,其中所述导管被配置为在高达1000℃下操作; 2.根据权利要求1所述的熔融反应器加热器,其特征在于,所述间接热交换器包括浸入所述熔融物料中的电加热元件; 10.根据权利要求9所述的熔融材料反应器,其中,所述螺旋钻设置在所述熔盐上方的所述顶部空间中; 8.根据权利要求7所述的熔融材料反应器,其中所述反应器容器包括陶瓷衬里……

一种操作熔融材料反应器的方法,该方法包括:使烃气体与反应器容器中的熔融材料接触; 在反应容器中产生氢气和固体碳; 使用设置在反应器容器上部的螺旋钻将固体碳从熔融材料的顶部输送至反应器容器中的出口; 通过反应器容器内的出口将固体碳从反应器容器中除去; 16.根据权利要求15所述的方法,其中所述螺旋钻将所述固体碳从所述顶部空间输送至所述出口。 24.根据权利要求23所述的方法,其中所述加热的烃进料流具有40-850°C之间的温度; 24.根据权利要求23所述的方法,其中所述预热的原料气流的温度为700-1100℃; 29.根据权利要求28所述的方法,其中所述热解催化剂包含碳、镍等。

feed stream 102, absorbent bed 104, heat exchanger 106, pyrolysis reactor 108, heat exchanger 110, salt heater 112, molten salt reactor 114, pre-heater 116, heat exchanger 118, storage vessel 120, disengagement mechanism 122, vapor condenser, 124, pre-heat exchanger 126, heat exchanger 128, pressure swing adsorber (PSA) unit 130

Image from WO2021113708

2021年9月16日的专利申请WO2021183959A1还提出了将特别选择的化学反应物引入反应器中的气动除碳方法,这可以确保“......固体碳在液体内聚集并生长,形成大于1微米的颗粒” 在尺寸方面 ...” 。 此外,还实现了“……通过漂浮将固体产物积累在液体表面的顶部,使用气流将固体从反应器气动输送”。

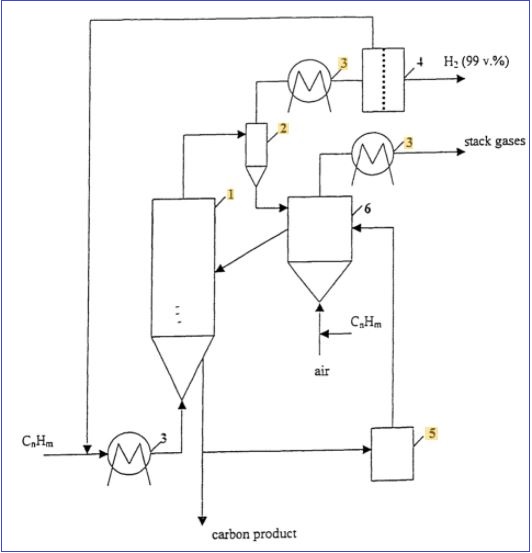

中佛罗里达大学研究基金会公司此前已于 2011 年 8 月 23 日获得了从碳氢化合物中无二氧化碳生产氢和碳的热催化工艺专利 (US8002854B2)。 Hazer Group Ltd 随后扩大了相关和辅助业务的专利申请,包括通过根文件 AU2016312962B9、US20180065850A1 以及专利申请 WO2018170543A1 的广泛专利族。

专利US8002854B2提出:“公开了一种新颖的工艺和设备,用于在没有空气和/或水的情况下,通过碳基催化剂对碳氢化合物燃料进行热催化分解(离解、热解、裂化),可持续地无二氧化碳生产氢气和碳。 该设备和热催化过程提高了热催化过程期间碳催化剂的活性和稳定性,并且从任何碳氢化合物燃料(包括含硫燃料)产生高纯度氢气(至少99.0体积%)和碳。 在一个优选的实施方案中,通过碳催化剂的内部和外部活化实现氢和碳的生产。 碳催化剂的内部活化是通过将含有不饱和烃和芳香烃的贫氢气体再循环回反应器来完成的。 催化剂的外部活化可以通过在催化剂加热期间用热燃烧气体进行表面气化来实现。 该工艺和设备可以方便地与任何类型的燃料电池集成以发电”。

1—the reactor wherein the thermocatalytic decomposition of hydrocarbon fuels is accomplished on a moving bed using carbon-based catalysts. The reactor is interchangeably referred to herein as, “thermocatalytic reactor”, “fluidized bed reactor”, “catalytic reactor” and “reactor.”; 2—cyclone; 3—heat exchanger; 4—gas separation unit; 5—grinder; 6—heater

Image from US8002854B2

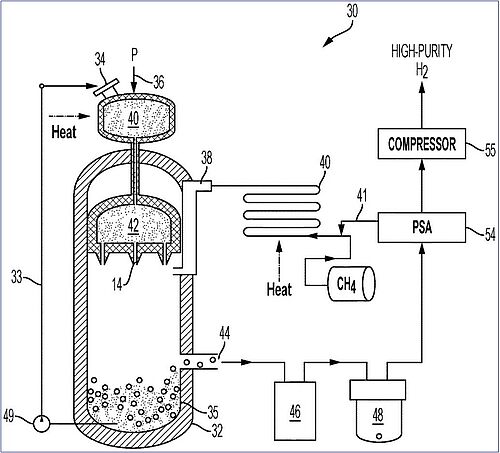

帕洛阿尔托研究中心公司于 2020 年 2 月 1 日提交的专利申请 US20200002165A1 用于低成本制氢的高通量甲烷热解反应器中提出了热催化分解产生液体催化剂雾的原始方法。

文档内容摘要指出:

“一种碳氢化合物分解系统,包括反应器容积、以液雾形式分配液体催化剂的机构、分配碳氢化合物反应物的分配器、热源、将固体产物与液体催化剂分离的分离器、再分配器、 使液体催化剂再循环的循环路径和机构,以及至少一种气态产物的出口。 一种将液体以雾的形式分配到封闭体积的系统,具有多个被设计成将液体分解成雾的孔口。 一种分解碳氢化合物反应物的方法,包括产生液体催化剂雾、加热反应器体积、将碳氢化合物反应物引入反应器体积以产生固体产物和气体产物、将固体产物与液体催化剂分离、除去碳氢化合物反应物。 固体和气体产物从反应器体积中排出,并将液体催化剂再循环到反应器体积”。

misting nozzles 14, the system 30, reactor vessel 32, recirculation line 33, inlet 34, liner 35, pressure may be added at 36, port 38, heater 40, recirculation channel 41, internal reservoir 42, outlet 44, first filter 46, further filter 48, high-temperature pump 49, pressure swing adsorber (PSA) bed 54, compressor 55

Source from US20200002165A1

该过程可在 650-1400°C 的温度和 1-20 bar 的压力下进行。 这样可以实现超过 90% 的转换效率,并且氢气生产成本为 1.25 美元。

最近的专利文件中给出了热催化分解的其他技术选择 - CN111167460A、EP3693337A1、JP2019073411、WO2021096319、KR102008423B1、WO 2020176496、KR20210096362、CN112938895A、CN 1132 13423A。

甲烷热解制氢技术产业化发展前景

从以上数据可以看出,许多研究人员和发明家、生产公司和投资者都关心开发甲烷热解制氢的最佳工业技术。 可以说,已经有一些有前途的先进技术的例子。 然而,这些开发项目的商业化还需要几年的时间。 在这方面,甲烷热解技术相对滞后,有竞争力的技术正在工业规模上积极开发。 据IEA称,仅2020年,电解产能就比前一年增加了一倍,带CCS产能的SMR安装量增加了15%,炼油中使用的低碳氢总量超过300吨。 另一方面,值得注意的是,目前氢市场的增长率远低于2050年净零排放情景所需的扩张速度,该情景规定到2030年达到5Mt。此外,氢的主要需求 今天的氢气仍然来自炼油和化学工业。 然而,几年后,达到工业规模的甲烷热解技术可能会面临与目前完全不同的竞争激烈的氢气市场。 同时,如果对纯氢的需求将大幅超过现有产能,甲烷热解技术将具有良好的推广前景。 然而,如果到甲烷热解技术商业化时,竞争性技术通过工业规模化获得巨大的额外效益,或者如果氢气需求没有增加到预计水平,那么这些前景可能非常有限。 以下是当前主要的水电解制氢项目和CCS后的各种重整方案的一些例子,以及评估估计竞争力水平的基准技术和经济指标。 选定的项目或已完成或计划于 2030 年完成,以及涉及大量氢气生产的项目。

大型电解水制氢项目:

Desert Bloom Hydrogen 是 Aqua Aerem 在澳大利亚北部的一个水电解制氢项目。 到2027年,预计将以2美元/公斤的价格生产41万吨绿色氢,包括用于出口。 投资107.5亿美元。 此外,该公司的创新技术包括利用太阳能发电厂生产电解水。

壳牌荷兰氢一期是位于荷兰鹿特丹港的氢电解项目。 200 MW 电解厂基于 Thyssenkrupp Uhde Chlorine Engineers 的大型 20 MW 碱性水电解模块。 该项目计划于2023年完工,预计每天可生产5万至6万公斤绿色氢气。 电力将由附近的 Hollandse Kust 海上风电场提供。 氢气将供应给佩尔尼斯的壳牌炼油厂。

作为 ЕС Horizon 2020 计划的一部分,位于 GreenLab Skive 工业和能源园区的丹麦大型氢项目。 将可再生太阳能和风能转化为氢气的 Power-to-X 技术概念即将得到实施。 «最初,GreenLab Skive 将建立一个 6 MW 示范项目,计划于 2022 年完工。该项目随后将扩大到 100 MW 电解系统。 该项目预计于 2024 年完成»。

位于中国河北省张家口的壳牌绿色制氢项目。 “张家口20兆瓦电制氢电解槽和加氢站是合资企业的一期工程。 两家公司计划在未来两年的第二阶段将发电量扩大到 60 MW»。

沙特阿拉伯的 NEOM 绿色氢项目。 项目参与者 – 空气产品公司、ACWA Power 和 NEOM。 “……大型绿色氢项目将配备由 thyssenkrupp Uhde Chlorine Engineers 开发的超过 2 吉瓦的电解厂”。 该项目将以20兆瓦(MW)大型碱性水电解模块为基础实施。 预计将于 2026 年投入运行。

仅上述几个千兆项目达产后每年就能向市场供应近100万吨高纯度绿氢。 显然,这也将导致氢气成本的大幅降低。 此外,其中一个项目公布的价格为 2 美元/公斤,根据其他声明,高达 1.5 美元/公斤(2021 年 1 月 21 日)可能是选择最需要的技术的决定性因素。 应该补充的是,许多领先公司都宣布了扩大高功率电解槽生产的雄心勃勃的计划。 因此,10 MW 和 20 MW 电解槽模块制造商 Thyssenkrupp Uhde Chlorine Engineers 计划将年产能扩大至 5GW。 西门子能源公司指出,Silyzer 电解产品组合每 4-5 年就会扩大 10 倍。 Haldor Topsoe 计划建造一座大型 SOEC 电解槽制造工厂,总产能为每年 500 兆瓦,并可选择扩大至每年 5 吉瓦。 作为世界上最大的电解槽制造商之一,挪威公司 Nel 宣布计划将位于挪威 Herøya 的第一个 500 MW 自动化制造工厂商业化,并有可能将该工厂的产能每年扩大到 2 GW 以上。 最后,绿色氢弹射器 (GHC) 已将其在 2027 年调试电解槽的承诺提高到 45 吉瓦,这将以低于 2 美元/公斤的价格将绿色氢推向市场。

甲烷重整制氢及碳捕集与封存大型项目:

空气产品公司(加拿大)的加拿大西部氢气中心。 该项目涉及先进的氢重整技术、碳捕获和储存以及氢燃料发电,使净零成为可能。 预计将通过管道输送超过 1,500 MTPD(公吨/天),并为商业输送 30 MTPD。 该项目计划于2024年完工。

挪威 Equinor 公司位于 Saltend 化学园区的 H2H Saltend 项目。 该项目是英国亨伯零碳集群的一部分。 氢气将通过自热重整(ATR)从天然气中生产。 该工厂预计产能为 600 兆瓦(有潜力扩大到 1,200 兆瓦),生产氢气 125,000 吨。 每年超过 800 万吨二氧化碳将被捕获并储存在北海南部的 Endurance 含水层中。 氢气将供应给Keadby Hydrogen发电厂,以产生100%的绿色电力。 预计项目完成日期为2026年。

空气产品公司的蓝色氢能源综合体(美国)。 该项目预计将通过天然气气化生产超过 7.5 亿标准立方英尺的蓝氢 (SCFD),同时每年捕获和储存超过 500 万吨二氧化碳。 氢气将供应至墨西哥湾沿岸的氢气管网。 投资额为$4.5B。 该项目预计将于2026年投入运营。

H2morrow 试点项目(德国、挪威)。 该项目设想向北莱茵-威斯特法伦州供应天然气,并随后通过重整生产氢气。 二氧化碳将被捕获、运输并安全储存在挪威北海的海底。 在德国,消费者每年将能够从脱碳天然气中消耗 8.6 太瓦时的氢气。 该项目预计每年可减少二氧化碳排放量190万吨。 项目参与者是 Equinor 和 Open Grid Europe。

除了上述项目外,更详细的信息可以在全球 CCS 研究所的数据库中找到。 根据这些数据,目前有 2 个具有碳捕获和封存功能的制氢设施(美国和加拿大)正在运营。 不同国家的6个此类项目分别具有先进开发和早期开发的地位。

这些例子表明,感兴趣的公司、国家和各种协会在开发低碳足迹的制氢基础设施方面表现活跃。 到2030年,当甲烷热解制氢技术开始商业化时,许多市场利基可能会被竞争性技术占据,并且该技术目前的潜在优势将耗尽。 首先,这是指价格参数和氢气的质量。 与此同时,热解技术的基础设施优势可能将是决定性的,并使其能够在特定市场上与其他技术竞争。 这些包括通过几乎世界范围内的现有基础设施输送天然气的能力、“原位”部署氢气生产的能力、绕过某些国家CCS技术固有的严重地质或行政障碍的能力,以及该技术对持续能源的依赖显着降低。 与电解相比,可再生能源供电。 例如,甲烷热解技术,特别是在逐步建立产能的模块化设计中,可能被证明对于现有燃气发电厂向氢气的分阶段过渡是不可或缺的。 然而,还需要密切关注各种方案中氢传输技术的发展,这可以进一步降低热解的潜在基础设施优势。 固体碳热电联产的商业化,特别是消费者需求较高的形式,也可能发挥积极作用。

参考

[1] Methane Pyrolysis for Zero-Emission Hydrogen Production: A Potential Bridge Technology from Fossil Fuels to a Renewable and Sustainable Hydrogen Economy/ Nuria Sánchez-Bastardo, Robert Schlögl, and Holger Ruland/ Ind. Eng. Chem. Res. 2021, 60, 11855−11881/ pubs.acs.org/doi/pdf/10.1021/acs.iecr.1c01679

[2] Ekona’s Tri-Generation Pyrolysis (TGP) Solution for Blue Hydrogen Production, December 2019/ arpa-e.energy.gov/sites/default/files/4%20Ekona.pdf

[3] New technologies (basf.com)

[4] State of the Art of Hydrogen Production via Pyrolysis of Natural Gas/ Stefan Schneider, Siegfried Bajohr, Frank Graf, Thomas Kolb/ ChemBioEng, Volume7, Issue5, October 2020, Pages 150-158/ State of the Art of Hydrogen Production via Pyrolysis of Natural Gas - Schneider - 2020 - ChemBioEng Reviews - Wiley Online Library

[5] Researchers develop potentially low-cost, low-emissions technology that can convert methane without forming CO2/ by Sonia Fernandez, University of California - Santa Barbara/ NOVEMBER 21, 2017/ PhysOrg/ phys.org/news/2017-11-potentially-low-cost-low-emissions-technology-methane.html

[6] / Catalytic molten metals for the direct conversion of methane to hydrogen and separable carbon

D. CHESTER UPHAM, ACHARY R. SNODGRASS, MICHAEL J. GORDON, HORIA METIU AND ERIC W. MCFARLAND SCIENCE ,17 Nov 2017, Vol 358, Issue 6365, pp. 917-921/ www.science.org/doi/full/10.1126/science.aao5023

[7] Hydrogen from methane without CO2 emissions, Karlsruhe Institute of Technology / APRIL 9, 2013/ PhysOrg / phys.org/news/2013-04-hydrogen-methane-co2-emissions.html

[8] Low-carbon hydrogen production via electron beam plasma methane pyrolysis: Techno-economic analysis and carbon footprint assessment/AlexanderStary, StephanGleis, AndreasUlrich, HaraldKlein, HartmutSpliethoff/International Journal of Hydrogen Energy, Volume 46, Issue 38, 3 June 2021, Pages 19897-19912 / www.sciencedirect.com/science/article/abs/pii/S0360319921010260

[9] 20,000 Celcius plasma to produce low-carbon hydrogen/ Jun 25 2021 / Stephen B. Harrison / Pollution Solutions / www.pollutionsolutions-online.com/news/green-energy/42/sbh4-gmbh/20000-celcius-plasma-to-produce-low-carbon-hydrogen/55617

[10] New Clean Energy Process Converts Methane to Hydrogen with Zero Carbon Dioxide Emissions, March 18, 2021 / Pacific Northwest National Laboratory / www.pnnl.gov/news-media/new-clean-energy-process-converts-methane-hydrogen-zero-carbon-dioxide-emissions