Aenert news. Invention analysis

Введение

Увеличение использования водорода в современной энергетике является необходимым условием ее перехода к низкоуглеродным формам производства и потребления энергии. Водород уникален прежде всего тем, что его можно использовать и как экологически чистое топливо, и как среду для хранения энергии. Однако в мировом производстве водорода до сих пор доминирует паровая конверсия метана (SMR), которая является наиболее конкурентоспособным методом, но сопровождается значительными выбросами углекислого газа и потреблением ископаемых ресурсов. С другой стороны, экологически чистая технология получения водорода методом электролиза воды (МЭ) с использованием электроэнергии, вырабатываемой возобновляемыми источниками энергии, пока не получила широкого внедрения из-за высокой стоимости получаемого водорода. В зависимости от различных производственных процессов водород получил дополнительные цветовые коды от серого до зеленого. Также разрабатываются другие варианты производства водорода, включая, например, газификацию биомассы, термохимическое расщепление воды, сочетание SMR и улавливания и секвестрации углерода (CCS).

Среди потенциально перспективных технологий в этой области выделяется получение так называемого бирюзового водорода методом пиролиза метана. Основным преимуществом этой технологии является то, что расщепление метана на водород и твердый углерод осуществляется без использования традиционных окислителей. В этом случае не образуются выбросы оксидов углерода, а твердый углерод можно удалить из реактора уже доступными способами и использовать в дальнейшем как коммерческий побочный продукт. Это также устраняет необходимость в дорогостоящем оборудовании CCS. Наряду с метаном природный газ из-за его обилия является перспективным сырьем для производства водорода, тем более что инфраструктура добычи, хранения и транспортировки природного газа достаточно хорошо развита во всем мире. Кроме того, недавнее решение Европейской комиссии классифицировать природный газ как ископаемый ресурс, способствующий достижению климатической нейтральности, устраняет ряд негативных коннотаций, связанных с технологиями производства водорода из ископаемого топлива.

Для оценки перспектив технологии пиролиза метана прежде всего необходимо сравнить ее технико-экономические показатели с другими технологиями. Следует отметить, что пиролиз метана для получения водорода до сих пор не промышленно развит и сама технология представлена в виде лабораторных и экспериментальных установок. Это требует осторожности в отношении публикуемых оценок. Большинство источников информации, посвященных этой теме, оценивают стоимость производства водорода путем пиролиза метана и других методов. Так, данные [1] свидетельствуют о том, что водород, полученный пиролизом, примерно вдвое дешевле, чем в случае технологии электролиза воды, но существенно дороже, чем при СМР. Однако стоимость водорода, полученного при сочетании SMR и CCS, оценивается в $2/кгH2, тогда как пиролиз метана заметно ниже – около $1,5/кгH2 [2].

В BASF [3] полагают, что при промышленном масштабировании производство водорода существенно снизит его себестоимость для всех основных рассматриваемых технологий – SMR, WE и пиролиза метана. Причем при изменении мощности установок по производству H2 с 10 до 100 м3/ч снижение составит более 50%, причем в наибольшей степени по пиролизу метана. В [1] энергетическая эффективность СМР с CCS, WE и пиролизом метана оценивается в одном диапазоне значений – 60, 50-70 и 58% соответственно. В этом отчете также приведены цифры выбросов CO2, которые минимальны для варианта пиролиза метана.

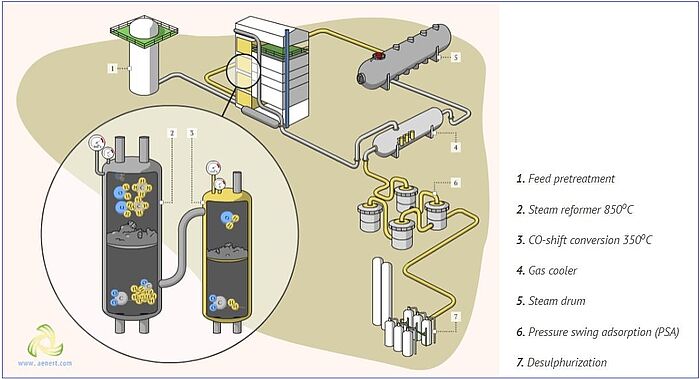

Производство водорода паровой конверсией метана

Таким образом, предварительные оценки затрат на производство H2, энергоэффективности и выбросов CO2 неизменно демонстрируют высокую конкурентоспособность технологии пиролиза метана по сравнению с другими технологиями. Кроме того, размещение установок пиролиза метана может быть привязано к традиционным местам поставки природного газа и практически не зависит от геологии или нормативной базы, как в случае с CCS, или наличия объектов возобновляемой энергетики достаточной мощности в случае с CCS. МЫ.

Основные условия осуществления пиролиза метана

В самом общем виде процесс разделения метана на водород и углерод протекает при высоких температурах в одностадийную реакцию:

CH4(г)→ C(т) + 2 H2(г) ΔH° = 74 кДж/моль

Энтальпийные диаграммы паровой конверсии метана, электролиза воды и пиролиза метана подробно описаны в [1,4]. В [4] технологические варианты пиролиза метана разделены на три категории в зависимости от преобладающего способа энергетического воздействия и условий реакции:

термическое разложение

плазменное разложение

каталитическое разложение

В первом случае для разложения метана необходимы температуры выше 1000°С. Плазменное разложение создает условия с высокой плотностью энергии, что предопределяет максимальную эффективность разложения метана, но создает дополнительные технологические проблемы. При использовании катализаторов разложение метана может быть достигнуто при температурах значительно ниже 1000°С, особенно в случае никелевых катализаторов. В [1] представлены экспериментальные данные, доказывающие, что повышение температуры или понижение давления увеличивает выход водорода. Кроме того, в среднем пиролиз метана характеризуется значительно меньшими затратами электроэнергии по сравнению с электролизом воды.

Каталитическая активность различных сочетаний металлов в расплавленных сплавах и солях представляет значительный интерес как с теоретической, так и с практической точки зрения. Обзор этих исследований представлен в [5]. Одним из основных преимуществ, которого можно достичь с помощью специально подобранных расплавов и катализаторов, является следующее: «По сравнению с традиционными методами, основанными на реакциях, протекающих на твердых поверхностях, поверхности расплавленных металлических сплавов не дезактивируются из-за накопления углерода и могут использоваться повторно бесконечно».

По данным [6], наиболее активными и стабильными катализаторами метана являются Ni, Pt, Pd, растворенные в жидкостях In, Ga, Sn, Pb. Например, сплав, состоящий из 27% Ni и 73% Bi, обеспечивает 95% конверсию метана при 1065°C. Эти исследования были поддержаны компанией Shell, что демонстрирует интерес компаний-производителей к данным экспериментальным исследованиям. Переход от жидких металлов к более дешевым расплавленным солям и решение проблем коррозии реакторных материалов могут стать важным путем развития этой области.

Промышленно-технические решения по пиролизу метана

Ниже представлен обзор различных технологий пиролиза метана, реализованных в лабораторных установках и пилотных проектах.

Термическое разложение

Среди проектов, которые занимаются термическим разложением, наверное, на первое место следует выделить базовые разработки Технологического института Карлсруэ, BASF и Ekona Power Inc.

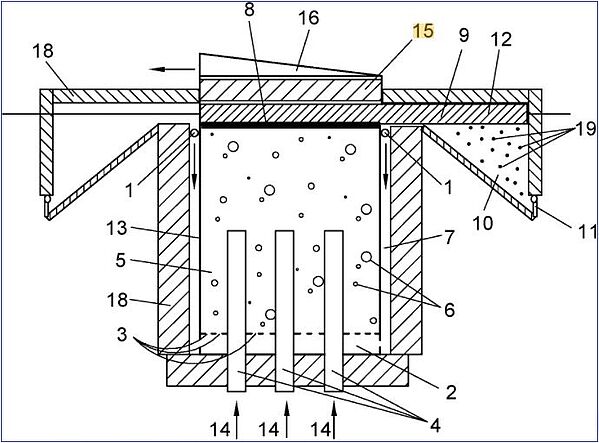

Разработка Лаборатории жидких металлов Карлсруэ [7] обеспечивает получение водорода путем термического разложения метана в высокотемпературном барботажном колонном реакторе. В лабораторных условиях установка пиролиза метана представляет собой колонну барботажного типа, заполненную жидким металлом с температурой не более 1000°С. Метан подается в нижнюю часть колонны через пористую засыпку. Пузырьки метана, поднимающиеся по жидкому металлу, разлагаются на углерод и водород, и основная задача совершенствования процесса — обеспечить выделение водорода и твердого углерода из пузырьков метана на поверхности жидкости, а не на стенках реактора.

Основные параметры процесса описаны в патенте ЕР3521241В1 «Процесс и устройство для прямого термического разложения углеводородов жидким металлом в отсутствие кислорода для получения водорода и углерода», опубликованном 23.09.2020.

gas inlet (1), gas distributor (2), gas injection orifices (3), thermal heater (4), liquid metal media (5), buoyancy forming bubbles (6), pre-heating conduit (7), carbon accumulation layer (8), the porous rigid section (9), recipient (10), carbon extraction outlet (11), mechanic shaft (12), reactor pool (13), required energy input (14), the carbon barrier (15), gas outlet collector (16), gas mixture outlet (17), inside thermal insulation means (18), carbon particles (19)

Image from US20210032102A1

Аннотация EP3521241B1: «Прямое термическое разложение углеводородов на твердый углерод и водород осуществляется с помощью процесса и устройства. Способ включает предварительный нагрев потока углеводородного газа до температуры от 500°С до 700°С и нагнетание предварительно нагретого потока углеводородного газа в реакторную ванну жидкометаллического реактора, содержащую жидкую среду; формирование многофазного потока с углеводородным газом, содержащим водород и твердый углерод, при температуре от 900°С до 1200°С; формирование на свободной поверхности жидкой среды углеродного слоя, состоящего из твердых углеродных частиц, которые затем перемещаются по меньшей мере в одну систему извлечения углерода и по меньшей мере в один приемник для их сбора; и в то же время газ, содержащий водород, покидает ванну реактора через пористую жесткую секцию, собираясь в газоотводном коллекторе, откуда газ, содержащий водород, наконец покидает жидкометаллический реактор».

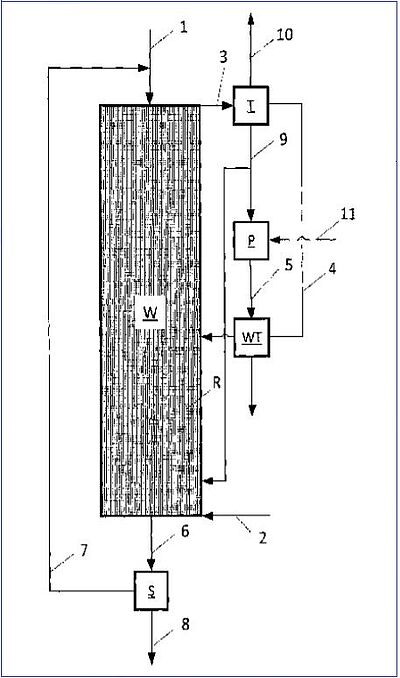

Другой подход к термическому разложению реализует компания BASF [3] в рамках проекта, финансируемого Федеральным министерством образования и исследований (BMBF). Новый пилотный реактор с подвижным слоем для пиролиза метана в Людвигсхафене позволяет перейти от этапа лабораторных исследований к разработке промышленной технологии. Выбранная конфигурация реактора обеспечивает эффективный теплообмен между компонентами и высокую эффективность процесса. BASF планирует построить к 2030 году коммерческое крупнотоннажное предприятие. Суть технологии описана в ряде патентов и патентных заявок, где заявителями в основном являются BASF SE и Linde GmbH, например WO2013004398A3, EP2729404B1, US9359200B2, RU2608398C2, JP6088502B2, CA2841057C.

В патентных документах указано, что «…изобретение может быть использовано в водородной энергетике и сталелитейной промышленности. Способ включает размещение в реакционном пространстве богатых углеродом гранул с размером частиц 0,1–100 мм, содержащих не менее 80 мас.% углерода, подачу углеводородов и подвергание их термическому разложению на углерод и водород. Тепловая энергия, необходимая для разложения углеводородов, производится вне реакционного пространства с последующей подачей нагретого газообразного теплоносителя – водорода или азота. В качестве богатых углеродом гранул используют коксовую мелочь, низкокачественный кокс из кокса и побочных продуктов процесса на основе бурого или каменного угля и/или кокса, полученного из биомассы и непрерывно пропускающего его через реакционное пространство в виде подвижного или псевдоожиженного слоя. Часть углеродсодержащего гранулята, удаленного из реакционного пространства, возвращается в реакционное пространство. Технический результат: изобретение позволяет производить одновременно углерод и водород высокой чистоты в промышленных масштабах».

feed 1, gas comprising hydrocarbons 2, gas mixture 3, hydrogen fraction 4, hot gas 5, pellets 6, remaining residue 8, residual stream 9, remainder 10, oxidizing agent 11. Moving bed with carbon-rich pellets W, reaction space R, heat exchanger WT

Image from US9359200B2

Как уже говорилось выше, по мнению разработчиков, при изменении мощности установок по производству H2 с 10 до 100 м3/ч снижение стоимости водорода составит более 50%. Целью последних исследований, помимо масштабирования производства, является использование гранулированного угля, полученного в процессе пиролиза, использование возобновляемой электроэнергии для отопления, а также методов добычи и хранения водорода. Высокая температура процесса (до 1400°C) требует определенной осторожности при оценке этой технологии.

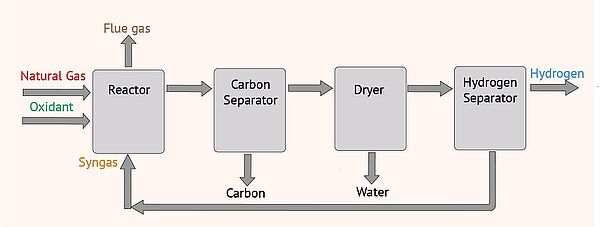

В последнее время большое внимание уделялось разработкам канадской компании Ekona Power Inc., предложившей метод импульсного пиролиза метана (ПМП). По данным компании, применение импульсного сжигания и высокоскоростной газодинамики для диссоциации исходного метана обеспечивает высокоэффективное разложение метана на водород и твердый углерод. Кроме того, это способствует автоматическому удалению нагара из-за нестационарного потока. Этот процесс масштабируем, недорог и может быть легко развернут в районе, где есть газовая инфраструктура. Косвенным подтверждением жизнеспособности этой технологии является приобретение 20% акций «Эконы» одной из крупнейших сервисных компаний США Baker Hughes в ноябре 2021 года. По мнению участников, эти инвестиции ускорят масштабирование и коммерциализацию проекта. .

Упрощенная схема пиролиза метана от Эконы

Source: Based on Ekona

Основные параметры процесса изложены в ряде патентных заявок компании Ekona Power Inc., в частности EP3894068A1 «Способ и реактор для получения одного или нескольких продуктов» от 20.10.2021. Требования заявки содержат, среди прочего, следующие пункты:

«…Способ по п. 22, в котором давление внутри смесительной камеры снижается по меньшей мере на 50% менее чем за 1 секунду; Способ по любому из пп. 1-23, отличающийся тем, что волна давления, генерируемая при сгорании горючего газа, препятствует загрязнению углеродом смесительной камеры; Система, содержащая: несколько сырьевых реакторов, каждый реактор содержит: смесительную камеру; камера сгорания; и воспламенитель; клапаны для регулирования потока газов в и из смесительных камер и камер сгорания».

Новые технические решения, связанные с термическим разложением, также можно увидеть в недавних патентных заявках – US20210331918A1, US20190218094A1, CN112723307A, WO2021183959, CN113304719A, WO 2020118417.

Плазменное разложение

Плазменные технологии пиролиза метана, пожалуй, наименее близки к промышленной реализации. Несмотря на то, что пиролиз метана уже давно используется для получения твердого углерода, большое количество проектов, выводимых из эксплуатации, свидетельствует о незавершенности применяемых технических решений. Обширный список выведенных из эксплуатации станций и незавершенных проектов приведен в [4].

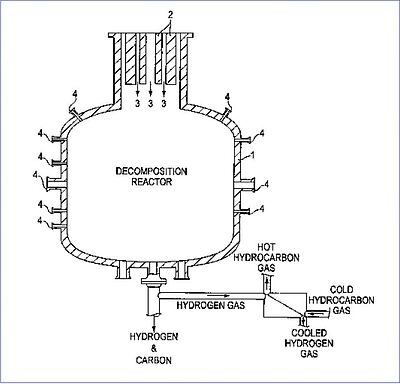

Один из первых вариантов плазменного пиролиза метана приведен в заявке на патент US6068827A компании Kvaerner Engineering AS от 30.05.2000: «Реактор разложения для установки в сочетании с камерой термического разложения углеводородных газов, особенно плазменной горелкой, спроектирован в форму определенной изолированной камеры с входом для примесей/газов в стенках реакторного пространства. Для улучшения контроля получаемой продукции в подводящих каналах в стенках реактора предусмотрены каналы для ввода углеводородных газов того же типа, что и основная среда, вводимая с температурой от 1000 до 2000°С. в верхней части пространства. Углеводородный газ более низкой температуры вводится в одну или несколько точек дальше в реактор. Также описан метод работы такого реактора разложения для производства технического углерода с определенными физическими свойствами».

reactor 1, plasma torches 2, carbon black and hydrogen 3, lead-in pipes 4

Image from US6068827A

В одном варианте осуществления данного изобретения предлагается вариант масштабирования процесса:

«Система, содержащая: несколько сырьевых реакторов, каждый реактор включает: смесительную камеру; камера сгорания; и воспламенитель; клапаны для регулирования потока газов в и из смесительных камер и камер сгорания».

Очевидно, что высокие энергетические затраты, быстрый износ электродов, нестабильность процесса пиролиза из-за отложений твердого углерода сдерживают развитие этой технологии. Тем не менее предпринимаются многочисленные попытки найти новые оптимальные технологические решения. Так, в [8] представлено получение низкоуглеродистого водорода методом электронно-лучевого плазменного пиролиза метана. Здесь отмечается, что себестоимость получения водорода этим методом колеблется от 2,55 до 5 евро/кг H2. В то же время существует высокий потенциал снижения выбросов углекислого газа до 1,9 кг эквивалента CO2/кг H2.

В [9] сообщается об успешном применении большого опыта крекинга метана для получения водорода на заводе в Марле, Германия. Действующая установка плазменного пиролиза метана может производить до 20 тонн водорода в сутки по цене около 2 евро/кг.

В последние годы британская компания HiiROC Ltd. анонсировала свою технологию плазменного пиролиза метана. Технология «…превращает биометан, факельный газ или природный газ в чистый водород и технический углерод посредством инновационного процесса электролиза с использованием термической плазмы». Ее можно реализовать на модульной и масштабируемой основе с постепенным наращиванием мощности. В настоящее время компания завершает инвестиционный раунд для запуска нескольких пилотных проектов.

Дополнительную информацию о технических решениях плазменного пиролиза можно найти в следующих изобретениях: CN101734620B, RU2414418C2, WO2020176496, WO1993020153, EP2931415B1.

Термокаталитическое разложение

Термокаталитическое разложение чаще всего упоминается в технической литературе, а технологические разработки ведутся уже более пятидесяти лет. Очевидно, это связано с возможностью реализации процессов с более низкими температурами и соответственно меньшими затратами энергии.

В 2021 году ученые из Тихоокеанской северо-западной национальной лаборатории (PNNL) и Университета Западной Вирджинии (WVU) вместе с отраслевыми партнерами, такими как Southern California Gas Company (SoCalGas) и C4-MCP, разработали процесс преобразования метана в водород без выбросов. СО2 [10]. Несколько лет назад ученые из PNNL обнаружили состав катализатора на основе никеля, который оставался прикрепленным к своей несущей структуре во время роста углеродных нанокристаллов. Это особое свойство позволило легко восстановить чистые углеродные нанотрубки (УНТ) и нановолокна, а также легко регенерацию катализатора. Они обнаружили, что для получения желаемого типа роста необходимы усовершенствования катализатора, чего они добились путем систематического тестирования частиц никеля разных размеров в сочетании с другими металлами. Было обнаружено, что добавление второго металла изменяет механизм роста углерода и улучшает стабильность катализатора. Затем ученые разработали и применили метод термокаталитического разложения (TCD) для отделения и повторного синтеза катализатора для процесса с замкнутым контуром. В процессе TCD газообразный метан пропускался через запатентованный биметаллический катализатор в реакторе, работающем при температуре около 600°C. Конечным продуктом этой реакции был водород; твердый углерод тем временем накапливался на катализаторе.

Калифорнийский стартап C-Zero предложил собственную инновационную разработку термокаталитического пиролиза метана для производства водорода. Инвестором проекта выступил фонд Breakthrough Energy Ventures, возглавляемый Биллом Гейтсом. В настоящее время технология компании успешно апробирована в лабораторных условиях. В планах на будущее — экспериментальная и, наконец, коммерческая установка производительностью 1000 кг водорода в сутки.

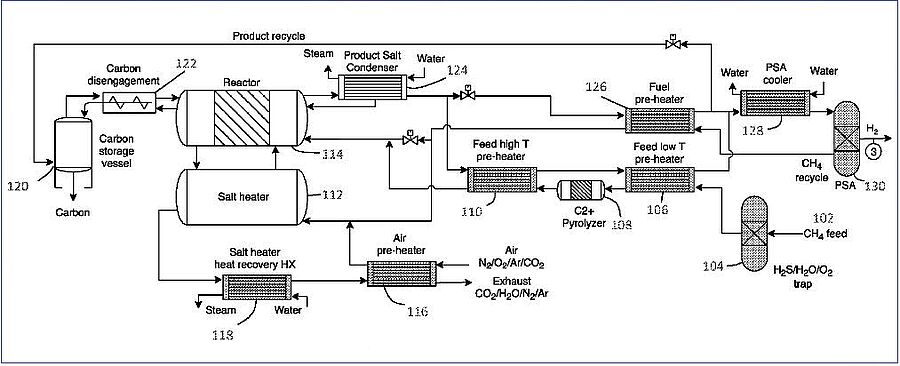

Основные параметры технологии пиролиза C-Zero и связанных с ней процессов представлены в недавней заявке на патент WO2021113708 «Усовершенствования расплавсолевого реактора» от 10.06.2021. Формула изобретения, в частности, содержит следующие положения:

«…расплавленный материал содержит расплавленную соль; нагреватель расплавленного реактора по п. 3, в котором каналы сформированы из SiC, композита SiC/SiC, сплава, образующего оксид алюминия, или слоистого металлического композита, или их комбинации; Нагреватель расплавленного реактора по п. 3, в котором трубопроводы сконфигурированы для работы при температуре до 1000°C; Нагреватель расплавленного реактора по п. 1, в котором косвенный теплообменник содержит электрический нагревательный элемент, погруженный в расплавленный материал; Реактор расплавленного материала по п. 9, в котором шнек расположен в свободном пространстве над расплавленной солью; Реактор с расплавленным материалом по п. 7, в котором корпус реактора содержит керамическую футеровку…

Способ эксплуатации реактора с расплавленным материалом, включающий: контактирование углеводородного газа с расплавленным материалом в корпусе реактора; производство водорода и твердого углерода в корпусе реактора; транспортировку твердого углерода из верхней части расплавленного материала с использованием шнека, расположенного в верхней части корпуса реактора, к выпускному отверстию в корпусе реактора; и удаление твердого углерода из корпуса реактора через выпускное отверстие в корпусе реактора; Способ по п. 15, в котором шнек транспортирует твердый углерод из свободного пространства к выпускному отверстию; Способ по п. 23, отличающийся тем, что нагретый поток углеводородного сырья имеет температуру 40-850°С; Способ по п. 23, отличающийся тем, что предварительно нагретый поток сырьевого газа имеет температуру 700-1100°С; Способ по п. 28, отличающийся тем, что катализатор пиролиза содержит углерод, никель или тому подобное»…

feed stream 102, absorbent bed 104, heat exchanger 106, pyrolysis reactor 108, heat exchanger 110, salt heater 112, molten salt reactor 114, pre-heater 116, heat exchanger 118, storage vessel 120, disengagement mechanism 122, vapor condenser, 124, pre-heat exchanger 126, heat exchanger 128, pressure swing adsorber (PSA) unit 130

Image from WO2021113708

В патентной заявке WO2021183959A1 «Способы пневматического удаления углерода» от 16.09.2021 дополнительно предложено вводить в реактор специально подобранные химические реагенты, что позволяет гарантировать, что «…твердый углерод агрегируется и растет внутри жидкости с образованием частиц размером более 1 микрометра в размер ..." . Кроме того, достигается «...накопление твердого продукта на поверхности жидкости путем флотации, пневматическая транспортировка твердого вещества из реактора с использованием газового потока».

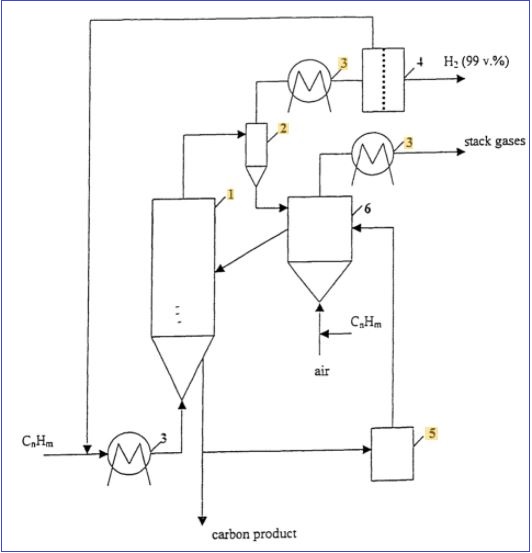

Исследовательский фонд Университета Центральной Флориды ранее запатентовал термокаталитический процесс производства водорода и углерода из углеводородов без CO2 (US8002854B2) от 23 августа 2011 года. Впоследствии компания Hazer Group Ltd расширила патентование связанных и вспомогательных операций, в том числе за счет обширных семейств патентов с корневыми документами AU2016312962B9, US20180065850A1, а также заявкой на патент WO2018170543A1.

В патенте US8002854B2 предлагается: «Раскрыты новый процесс и устройство для устойчивого производства водорода и углерода без CO2 путем термокаталитического разложения (диссоциация, пиролиз, крекинг) углеводородного топлива на катализаторах на основе углерода в отсутствие воздуха и/или воды. Устройство и термокаталитический процесс улучшают активность и стабильность углеродных катализаторов во время термокаталитического процесса и производят как водород высокой чистоты (не менее 99,0 об. %), так и углерод из любого углеводородного топлива, включая сернистое топливо. В предпочтительном варианте производство водорода и углерода достигается как внутренней, так и внешней активацией углеродных катализаторов. Внутренняя активация углеродного катализатора осуществляется путем рециркуляции обедненного водородом газа, содержащего ненасыщенные и ароматические углеводороды, обратно в реактор. Внешняя активация катализатора может быть достигнута за счет поверхностной газификации горячими дымовыми газами во время нагрева катализатора. Процесс и устройство можно удобно интегрировать с любым типом топливного элемента для выработки электроэнергии».

1—the reactor wherein the thermocatalytic decomposition of hydrocarbon fuels is accomplished on a moving bed using carbon-based catalysts. The reactor is interchangeably referred to herein as, “thermocatalytic reactor”, “fluidized bed reactor”, “catalytic reactor” and “reactor.”; 2—cyclone; 3—heat exchanger; 4—gas separation unit; 5—grinder; 6—heater

Image from US8002854B2

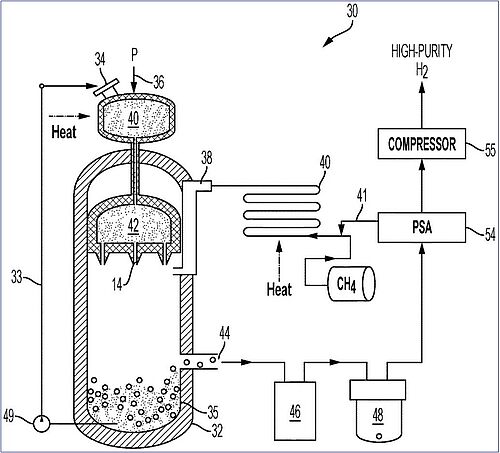

Оригинальный метод термокаталитического разложения с образованием тумана жидкого катализатора предложен в заявке на патент US20200002165A1Высокопроизводительный реактор пиролиза метана для недорогого производства водорода от 01.02.2020 г. Palo Alto Research Center Inc.

Аннотация содержания документа гласит:

«Система разложения углеводородов, включающая реакторный объем, механизм для распределения жидкого катализатора в виде жидкого тумана, распределитель для распределения углеводородного реагента, источник тепла, сепаратор для отделения твердого продукта от жидкого катализатора, ре- путь циркуляции и механизм рециркуляции жидкого катализатора, а также выпускное отверстие по меньшей мере для одного газообразного продукта. Система для распределения жидкости в закрытом объеме в виде тумана имеет множество отверстий, предназначенных для разделения жидкости на туман. Способ разложения углеводородного реагента включает создание тумана жидкого катализатора, нагрев объема реактора, введение углеводородного реагента в объем реактора с получением твердого продукта и газообразного продукта, отделение твердого продукта от жидкого катализатора, удаление твердых и газообразных продуктов из объема реактора и рециркуляции жидкого катализатора в объем реактора».

misting nozzles 14, the system 30, reactor vessel 32, recirculation line 33, inlet 34, liner 35, pressure may be added at 36, port 38, heater 40, recirculation channel 41, internal reservoir 42, outlet 44, first filter 46, further filter 48, high-temperature pump 49, pressure swing adsorber (PSA) bed 54, compressor 55

Source from US20200002165A1

Процесс можно проводить при температурах 650-1400°С и давлении 1-20 бар. Это обеспечивает эффективность преобразования более 90% и производственные затраты во втором полугодии в размере 1,25 доллара США.

Другие технические варианты термокаталитического разложения приведены в последних патентных документах – CN111167460A, EP3693337A1, JP2019073411, WO2021096319, KR102008423B1, WO 2020176496, KR20210096362, CN112938895A, CN 113213423А.

Перспективы промышленного развития технологий пиролиза метана для получения водорода

Как следует из приведенных данных, многие исследователи и изобретатели, производственные компании и инвесторы озабочены разработкой оптимальных промышленных технологий получения водорода методом пиролиза метана. Можно утверждать, что примеры перспективных передовых технологий уже есть. Однако коммерциализация разработок займет еще несколько лет. В этом отношении технологии пиролиза метана отстают, поскольку в промышленных масштабах активно разрабатываются конкурентоспособные технологии. По данным МЭА, только в 2020 году было установлено вдвое больше электролизных мощностей и на 15% больше мощностей по производству SMR с CCS, чем годом ранее, а общее количество низкоуглеродистого водорода, используемого в нефтепереработке, достигло более 300 тыс. тонн. С другой стороны, также отмечается, что текущие темпы роста рынка водорода значительно ниже темпов расширения, необходимых для того, чтобы придерживаться сценария «Чистые нулевые выбросы к 2050 году», который предписывает 5 млн тонн к 2030 году. Водород сегодня по-прежнему поступает из нефтепереработки и химической промышленности. Однако не исключено, что через несколько лет технология пиролиза метана, доведенная до промышленного масштаба, столкнется с совершенно иным конкурентным рынком водорода, чем сейчас. В то же время, если спрос на чистый водород существенно превысит существующие производственные мощности, технологии пиролиза метана будут иметь хорошие перспективы для распространения. Однако если к моменту коммерциализации технологий пиролиза метана конкурентоспособные технологии получат серьезные дополнительные преимущества за счет промышленного масштабирования или если потребность в водороде не увеличится до прогнозируемых уровней, эти перспективы могут быть весьма ограниченными. Ниже приведены несколько примеров текущих крупных проектов по производству водорода методом электролиза воды и различных вариантов риформинга с последующей CCS, а также контрольные технико-экономические показатели для оценки предполагаемого уровня конкурентоспособности. Отобранные проекты либо завершены, либо запланированы к завершению к 2030 году, а также те, которые предусматривают значительные объемы производства водорода.

Крупномасштабные проекты по производству водорода методом электролиза воды:

- Desert Bloom Hydrogen — это проект компании Aqua Aerem по производству водорода электролизом воды в северной Австралии. Ожидается, что к 2027 году будет произведено 410 000 тонн зеленого водорода по цене 2 доллара США за кг, в том числе на экспорт. Инвестиции составляют 10,75 миллиарда долларов США. Кроме того, инновационная технология компании включает производство воды для электролиза на солнечной электростанции.

- Shell Holland Hydrogen I — проект электролиза водорода в порту Роттердама в Нидерландах. Электролизная установка мощностью 200 МВт на базе крупномасштабного модуля щелочного электролиза воды мощностью 20 МВт от Thyssenkrupp Uhde Chlorine Engineers. Проект планируется завершить к 2023 году, и ожидается, что он будет производить от 50 000 до 60 000 килограммов зеленого водорода в день. Электроэнергию будет поставлять близлежащая морская ветряная электростанция Hollandse Kust. Водород будет поставляться на нефтеперерабатывающий завод Shell в Пернисе.

- Масштабный датский водородный проект в индустриально-энергетическом парке GreenLab Skive в рамках программы ЕС Horizon 2020. Планируется реализовать концепцию технологий Power-to-X по преобразованию возобновляемой солнечной и ветровой энергии в водород. «Первоначально в GreenLab Skive будет создан демонстрационный проект мощностью 6 МВт, который планируется завершить в 2022 году. Впоследствии проект будет масштабирован до электролизной системы мощностью 100 МВт. Проект планируется завершить в 2024 году».

- Проект Shell по производству зеленого водорода в Чжанцзякоу, провинция Хэбэй, Китай. «Электролизер по производству электроэнергии в водород мощностью 20 мегаватт (МВт) и водородные заправочные станции в Чжанцзякоу являются первой фазой совместного предприятия. Компании планируют увеличить мощность до 60 МВт в течение следующих двух лет на втором этапе».

- Проект NEOM Green Hydrogen в Саудовской Аравии. Участники проекта – Air Products, ACWA Power и NEOM. «…крупномасштабный проект по производству зеленого водорода будет оснащен электролизной установкой мощностью более 2 гигаватт, разработанной Thyssenkrupp Uhde Chlorine Engineers». Проект будет реализован на базе крупномасштабного модуля щелочного электролиза воды мощностью 20 мегаватт (МВт). Ввод в эксплуатацию ожидается в 2026 году.

Только упомянутые выше гигапроекты смогут поставлять на рынок почти 1 млн тонн экологически чистого водорода высокой чистоты в год после выхода на полную мощность. Очевидно, это также приведет к существенному снижению стоимости водорода. При этом заявленная в одном из этих проектов цена составляет 2 доллара США/кг, а по другим заявлениям до 1,5 доллара США/кг (21.01.2021 г.) может стать определяющим фактором при выборе наиболее востребованной технологии. Следует добавить, что многие ведущие компании заявили об амбициозных планах по расширению производства мощных электролизеров. Так Thyssenkrupp Uhde Chlorine Engineers, производитель электролизеров мощностью 10 и 20 МВт, планирует расширить годовую производственную мощность до 5 ГВт. Siemens Energy отмечает увеличение портфеля электролизных решений Silyzer в 10 раз каждые 4-5 лет. Haldor Topsoe планирует построить крупномасштабное предприятие по производству электролизеров SOEC общей мощностью 500 мегаватт в год с возможностью расширения до 5 гигаватт в год. Один из крупнейших в мире производителей электролизеров, норвежская компания Nel объявила о планах коммерциализации первого автоматизированного производственного комплекса мощностью 500 МВт в Херойе, Норвегия, с потенциалом расширения производственной мощности на этом объекте за пределы 2 ГВт в год. Наконец, The Green Hydrogen Catapult (GHC) увеличила свои обязательства по вводу в эксплуатацию электролизеров до 45 ГВт в 2027 году, что позволит вывести на рынок экологически чистый водород по цене ниже 2 долларов США за кг.

Масштабные проекты производства водорода путем риформинга из улавливания и секвестрации метана и углерода:

- Водородный узел в Западной Канаде от компании Air Products (Канада). Проект включает в себя передовую технологию водородного риформинга, улавливание и хранение углерода, а также выработку электроэнергии на водороде, что делает возможным сведение к нулю. Ожидается, что более 1500 тонн в день (метрических тонн в день) будет доставлено по трубопроводам и 30 тонн жидкого водорода в день для торговых предприятий. Завершить проект планируется в 2024 году.

- H2H Проект Saltend в Saltend Chemicals Park норвежской компании Equinor. Проект является частью кластера Zero Carbon Humber в Великобритании. Водород будет производиться из природного газа методом автотермического риформинга (ATR). Ориентировочная мощность завода составляет 600 МВт (с возможностью расширения до 1200 МВт), а объем производства водорода составляет 125 000 тонн. Более 8 миллионов тонн CO2 в год будет улавливаться и храниться в водоносном горизонте Эндьюранс в южной части Северного моря. Водород будет поставляться на водородную электростанцию в Кидби для производства 100% экологически чистой электроэнергии. Ориентировочная дата завершения проекта – 2026 год.

- Blue Hydrogen Energy Complex компании Air Products (США). Ожидается, что в рамках проекта будет произведено более 750 миллионов стандартных кубических футов голубого водорода (SCFD) за счет газификации природного газа с одновременным улавливанием и хранением более 5 миллионов тонн CO2 в год. Водород будет поставляться в сеть водородных трубопроводов на побережье Мексиканского залива. Объем инвестиций составляет $4,5 млрд. Ожидается, что проект будет введен в эксплуатацию в 2026 году.

- Пилотный проект H2morrow (Германия, Норвегия). Проект предусматривает поставку природного газа в Северный Рейн-Вестфалию с последующим производством водорода путем риформинга. CO2 будет улавливаться, транспортироваться и безопасно храниться под морским дном в норвежском Северном море. В Германии потребители смогут потреблять 8,6 тераватт-часов водорода в год из декарбонизированного природного газа. Ожидается, что проект сократит выбросы CO2 до 1,9 миллиона тонн в год. Участниками проекта являются Equinor и Open Grid Europe.

Помимо отмеченных выше проектов, более подробную информацию можно найти в базе данных The Global CCS Institute. Согласно этим данным, в настоящее время в эксплуатации находятся 2 установки по производству водорода с улавливанием и секвестрацией углерода (США и Канада). Шесть таких проектов в разных странах имеют статус опережающего развития и раннего развития.

Эти примеры демонстрируют высокую активность заинтересованных компаний, стран и различных объединений в развитии инфраструктуры производства водорода с низким углеродным следом. Вполне возможно, что к 2030 году, когда может начаться коммерциализация технологий получения водорода методом пиролиза метана, многие рыночные ниши будут заняты конкурентоспособными технологиями и потенциальные преимущества, имеющиеся в настоящее время для этой технологии, исчерпаются. Прежде всего, это относится к ценовым параметрам и качеству водорода. При этом не исключено, что инфраструктурные преимущества технологии пиролиза окажутся определяющими и позволят ей конкурировать с другими технологиями на конкретных рынках. К ним относятся возможность доставки природного газа через существующую инфраструктуру практически по всему миру, возможность развернуть производство водорода «на месте», минуя серьезные геологические или административные барьеры в некоторых странах, присущие технологиям CCS, а также значительно меньшую зависимость этой технологии от устойчивого поставки электроэнергии из возобновляемых источников по сравнению с электролизом. Например, технологии пиролиза метана, особенно в модульном исполнении с постепенным наращиванием мощности, могут оказаться незаменимыми для поэтапного перехода существующих газовых электростанций на водород. Однако необходимо также внимательно следить за развитием технологий транспорта водорода в различных вариантах, что может еще больше снизить потенциальные инфраструктурные преимущества пиролиза. Коммерциализация когенерации твердого углерода, особенно в формах, пользующихся высоким потребительским спросом, также может сыграть не последнюю роль.

Рекомендации

[1] Methane Pyrolysis for Zero-Emission Hydrogen Production: A Potential Bridge Technology from Fossil Fuels to a Renewable and Sustainable Hydrogen Economy/ Nuria Sánchez-Bastardo, Robert Schlögl, and Holger Ruland/ Ind. Eng. Chem. Res. 2021, 60, 11855−11881/ pubs.acs.org/doi/pdf/10.1021/acs.iecr.1c01679

[2] Ekona’s Tri-Generation Pyrolysis (TGP) Solution for Blue Hydrogen Production, December 2019/ arpa-e.energy.gov/sites/default/files/4%20Ekona.pdf

[3] New technologies (basf.com)

[4] State of the Art of Hydrogen Production via Pyrolysis of Natural Gas/ Stefan Schneider, Siegfried Bajohr, Frank Graf, Thomas Kolb/ ChemBioEng, Volume7, Issue5, October 2020, Pages 150-158/ State of the Art of Hydrogen Production via Pyrolysis of Natural Gas - Schneider - 2020 - ChemBioEng Reviews - Wiley Online Library

[5] Researchers develop potentially low-cost, low-emissions technology that can convert methane without forming CO2/ by Sonia Fernandez, University of California - Santa Barbara/ NOVEMBER 21, 2017/ PhysOrg/ phys.org/news/2017-11-potentially-low-cost-low-emissions-technology-methane.html

[6] / Catalytic molten metals for the direct conversion of methane to hydrogen and separable carbon

D. CHESTER UPHAM, ACHARY R. SNODGRASS, MICHAEL J. GORDON, HORIA METIU AND ERIC W. MCFARLAND SCIENCE ,17 Nov 2017, Vol 358, Issue 6365, pp. 917-921/ www.science.org/doi/full/10.1126/science.aao5023

[7] Hydrogen from methane without CO2 emissions, Karlsruhe Institute of Technology / APRIL 9, 2013/ PhysOrg / phys.org/news/2013-04-hydrogen-methane-co2-emissions.html

[8] Low-carbon hydrogen production via electron beam plasma methane pyrolysis: Techno-economic analysis and carbon footprint assessment/AlexanderStary, StephanGleis, AndreasUlrich, HaraldKlein, HartmutSpliethoff/International Journal of Hydrogen Energy, Volume 46, Issue 38, 3 June 2021, Pages 19897-19912 / www.sciencedirect.com/science/article/abs/pii/S0360319921010260

[9] 20,000 Celcius plasma to produce low-carbon hydrogen/ Jun 25 2021 / Stephen B. Harrison / Pollution Solutions / www.pollutionsolutions-online.com/news/green-energy/42/sbh4-gmbh/20000-celcius-plasma-to-produce-low-carbon-hydrogen/55617

[10] New Clean Energy Process Converts Methane to Hydrogen with Zero Carbon Dioxide Emissions, March 18, 2021 / Pacific Northwest National Laboratory / www.pnnl.gov/news-media/new-clean-energy-process-converts-methane-hydrogen-zero-carbon-dioxide-emissions