Aenert news. Invention analysis

Introduction

Der zunehmende Einsatz von Wasserstoff in der modernen Energieversorgung ist eine Voraussetzung für den Übergang zu kohlenstoffarmen Formen der Energieerzeugung und des Energieverbrauchs. Wasserstoff ist vor allem deshalb einzigartig, weil er sowohl als umweltfreundlicher Kraftstoff als auch als Medium zur Energiespeicherung genutzt werden kann. Allerdings wird die weltweite Wasserstoffproduktion bisher von der Dampf-Methan-Reformierung (SMR) dominiert, die die kostengünstigste Methode ist, aber mit erheblichen Kohlendioxidemissionen und dem Verbrauch fossiler Ressourcen einhergeht. Andererseits hat die umweltfreundliche Technologie der Wasserstofferzeugung durch Wasserelektrolyse (WE) unter Verwendung von Strom aus erneuerbaren Energiequellen aufgrund der hohen Kosten des erzeugten Wasserstoffs noch keine breite Anwendung gefunden. Aufgrund der unterschiedlichen Herstellungsverfahren hat Wasserstoff weitere Farbcodes erhalten, die von Grau bis Grün reichen. Weitere Optionen zur Wasserstoffproduktion, darunter beispielsweise Biomassevergasung, thermochemische Wasserspaltung, eine Kombination aus SMR und Kohlenstoffabscheidung und -sequestrierung (CCS), werden ebenfalls entwickelt.

Zu den potenziell vielversprechenden Technologien in diesem Bereich gehört die Herstellung von sogenanntem türkisfarbenem Wasserstoff durch Methanpyrolyse. Der Hauptvorteil dieser Technologie besteht darin, dass die Aufspaltung von Methan in Wasserstoff und festen Kohlenstoff ohne den Einsatz herkömmlicher Oxidationsmittel erfolgt. In diesem Fall entstehen keine Emissionen von Kohlenoxiden und fester Kohlenstoff kann mit bereits verfügbaren Mitteln aus dem Reaktor entfernt und später als kommerzielles Nebenprodukt verwendet werden. Dadurch entfällt auch der Bedarf an teuren CCS-Anlagen. Neben Methan ist Erdgas aufgrund seines Vorkommens ein vielversprechender Rohstoff für die Wasserstoffproduktion, zumal die Infrastruktur für die Produktion, Speicherung und den Transport von Erdgas weltweit ausreichend ausgebaut ist. Darüber hinaus beseitigt die jüngste Entscheidung der Europäischen Kommission, Erdgas als fossile Ressource einzustufen, die zur Erreichung der Klimaneutralität beiträgt, eine Reihe negativer Konnotationen, die mit Wasserstoffproduktionstechnologien aus fossilen Brennstoffen verbunden sind.

Um die Aussichten der Methanpyrolysetechnologie einzuschätzen, ist es zunächst notwendig, ihre technischen und wirtschaftlichen Indikatoren mit anderen Technologien zu vergleichen. Es ist zu beachten, dass die Methanpyrolyse zur Wasserstoffproduktion noch nicht industrialisiert ist und die Technologie selbst in Form von Labor- und Versuchsanlagen präsentiert wird. Dies erfordert Vorsicht bei veröffentlichten Schätzungen. Die meisten Informationsquellen zu diesem Thema schätzen die Produktionskosten von Wasserstoff durch Methanpyrolyse und andere Methoden. So deuten die Daten in [1] darauf hin, dass der durch Pyrolyse gewonnene Wasserstoff etwa halb so günstig ist wie bei der Wasserelektrolyse-Technologie, aber deutlich teurer als bei SMR. Allerdings werden die Kosten für Wasserstoff, der durch eine Kombination aus SMR und CCS erzeugt wird, auf 2 $/kgH 2 geschätzt , während die Methanpyrolyse deutlich niedriger ist – etwa 1,5 $/kgH 2 [2].

BASF [3] geht davon aus, dass die Wasserstoffproduktion mit der industriellen Skalierung ihre Kosten für alle wichtigen betrachteten Technologien – SMR, WE und Methanpyrolyse – deutlich senken wird. Wenn sich die Kapazität von H 2 -Produktionsanlagen außerdem von 10 auf 100 m 3 /h ändert, wird der Rückgang mehr als 50 % betragen, und zwar am stärksten bei der Methanpyrolyse. In [1] werden die Energieeffizienzen von SMR mit CCS, WE und Methanpyrolyse im gleichen Wertebereich geschätzt – 60, 50-70 bzw. 58 %. In diesem Bericht finden sich auch Angaben zum CO 2 -Fußabdruck, die für die Option Methanpyrolyse minimal sind.

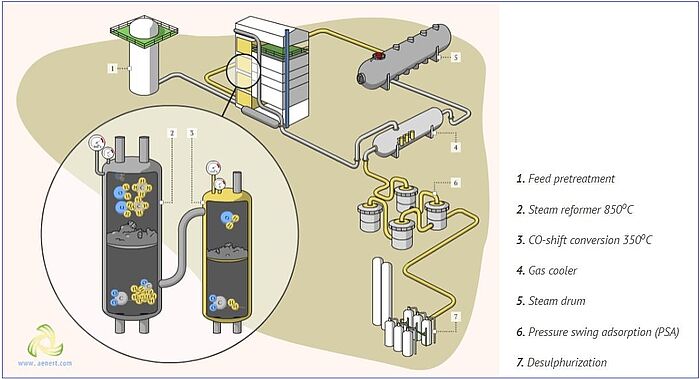

Wasserstoffproduktion durch Dampfreformierung von Methan

Somit belegen die vorläufigen Schätzungen der H 2 -Produktionskosten, der Energieeffizienz und des CO 2 -Fußabdrucks durchweg die hohe Wettbewerbsfähigkeit der Methanpyrolysetechnologie im Vergleich zu anderen Technologien. Darüber hinaus kann der Standort von Methanpyrolyseanlagen an traditionelle Erdgaslieferstandorte gebunden werden und ist praktisch unabhängig von der Geologie oder dem regulatorischen Umfeld, wie im Fall von CCS, oder der Verfügbarkeit von Anlagen für erneuerbare Energien mit ausreichender Kapazität im Fall von das Wir.

Grundvoraussetzungen für die Umsetzung der Methanpyrolyse

In ihrer allgemeinsten Form erfolgt die Trennung von Methan in Wasserstoff und Kohlenstoff bei hohen Temperaturen in einer einstufigen Reaktion: CH 4 (g)→ C(s) + 2 H 2 ( g) ΔH° = 74 kJ/mol Enthalpiediagramme der Dampf-Methanreformierung, der Wasserelektrolyse und der Methanpyrolyse sind ausführlich in [1,4] beschrieben. In [4] werden technologische Varianten der Methanpyrolyse in Abhängigkeit von der vorherrschenden Art der Energieeinwirkung und den Reaktionsbedingungen in drei Kategorien eingeteilt:

- thermische Zersetzung

- Plasmazersetzung

- katalytische Zersetzung

Im ersten Fall erfordert die Methanzersetzung Temperaturen über 1000 °C. Durch die Plasmazersetzung werden Bedingungen mit hoher Energiedichte geschaffen, die die maximale Effizienz der Methanzersetzung vorgibt, aber zusätzliche technologische Probleme mit sich bringt. Beim Einsatz von Katalysatoren kann die Methanzersetzung insbesondere bei Nickelkatalysatoren bei Temperaturen deutlich unter 1000 °C erreicht werden. In [1] werden experimentelle Daten präsentiert, die belegen, dass eine Erhöhung der Temperatur oder eine Verringerung des Drucks die Wasserstoffausbeute steigert. Darüber hinaus zeichnet sich die Methanpyrolyse im Durchschnitt durch einen deutlich geringeren Stromverbrauch im Vergleich zur Wasserelektrolyse aus.

Die katalytische Aktivität verschiedener Metallkombinationen in geschmolzenen Legierungen und Salzen ist sowohl aus theoretischer als auch praktischer Sicht von großem Interesse. Eine Übersicht über diese Studien ist in [5] dargestellt. Einer der Hauptvorteile, die durch die Verwendung speziell ausgewählter Schmelzen und Katalysatoren erzielt werden können, ist folgender: „Im Vergleich zu herkömmlichen Methoden, die auf Reaktionen basieren, die an festen Oberflächen ablaufen, werden die Oberflächen geschmolzener Metalllegierungen nicht durch die Ansammlung von Kohlenstoff deaktiviert und können unbegrenzt wiederverwendet werden“.

Nach Angaben von [6] sind die aktivsten und stabilsten Methankatalysatoren Ni, Pt, Pd, gelöst in flüssigem In, Ga, Sn, Pb. Beispielsweise sorgt eine Legierung aus 27 % Ni und 73 % Bi für eine Methanumwandlung von 95 % bei 1065 °C. Diese Studien wurden von Shell unterstützt, was das Interesse der produzierenden Unternehmen an diesen experimentellen Studien zeigt. Der Übergang von flüssigen Metallen zu billigeren Salzschmelzen und die Lösung der Korrosionsprobleme von Reaktormaterialien könnten einen wichtigen Weg für die Entwicklung dieses Bereichs darstellen.

Industrielle technische Lösungen für die Methanpyrolyse

Nachfolgend finden Sie einen Überblick über verschiedene Methanpyrolysetechnologien, die in Laboranlagen und Pilotprojekten umgesetzt werden.

Thermische Zersetzung

Unter den Projekten, die sich mit thermischer Zersetzung befassen, sind wohl an erster Stelle die grundlegenden Entwicklungen des Karlsruher Instituts für Technologie, der BASF und der Ekona Power Inc. hervorzuheben.

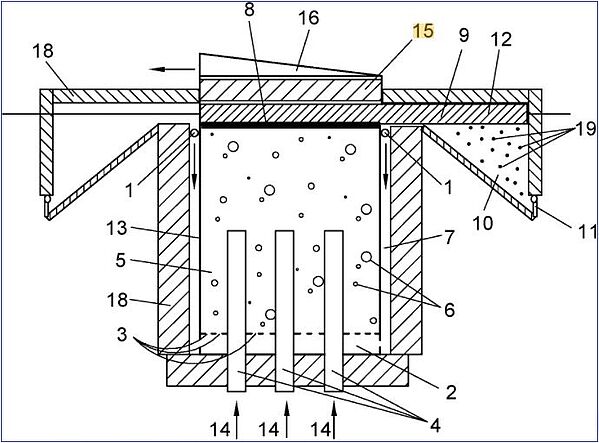

Die Entwicklung des Karlsruher Flüssigmetalllabors [7] gewährleistet die Wasserstoffproduktion durch thermische Zersetzung von Methan in einem Hochtemperatur-Blasensäulenreaktor. Im Labormaßstab ist die Methanpyrolyseeinheit eine Blasensäule, die mit flüssigem Metall mit einer Temperatur von nicht mehr als 1000 °C gefüllt ist. Über eine poröse Hinterfüllung wird Methan dem unteren Teil der Kolonne zugeführt. Die durch das flüssige Metall aufsteigenden Methanblasen zerfallen in Kohlenstoff und Wasserstoff, und die Hauptaufgabe der Verbesserung des Prozesses besteht darin, die Freisetzung von Wasserstoff und festem Kohlenstoff aus den Methanblasen an der Flüssigkeitsoberfläche und nicht an den Wänden des Reaktors sicherzustellen.

Die Hauptparameter des Prozesses sind im Patent EP3521241B1 beschrieben Verfahren und Vorrichtung zur direkten thermischen Zersetzung von Kohlenwasserstoffen mit flüssigem Metall unter Ausschluss von Sauerstoff zur Herstellung von Wasserstoff und Kohlenstoff veröffentlicht am 23.09.2020.

gas inlet (1), gas distributor (2), gas injection orifices (3), thermal heater (4), liquid metal media (5), buoyancy forming bubbles (6), pre-heating conduit (7), carbon accumulation layer (8), the porous rigid section (9), recipient (10), carbon extraction outlet (11), mechanic shaft (12), reactor pool (13), required energy input (14), the carbon barrier (15), gas outlet collector (16), gas mixture outlet (17), inside thermal insulation means (18), carbon particles (19)

Image from US20210032102A1

Zusammenfassung EP3521241B1: „Die direkte thermische Zersetzung von Kohlenwasserstoffen in festen Kohlenstoff und Wasserstoff erfolgt durch einen Prozess und Ein Gerät. Das Verfahren umfasst das Vorheizen eines Kohlenwasserstoffgasstroms auf eine Temperatur zwischen 500 °C und 700 °C und das Einspritzen des vorgewärmten Kohlenwasserstoffgasstroms in das Reaktorbecken eines Flüssigmetallreaktors, der ein flüssiges Medium enthält; Bilden einer Mehrphasenströmung mit einem Kohlenwasserstoffgas, das Wasserstoff und festen Kohlenstoff umfasst, bei einer Temperatur zwischen 900 °C und 1200 °C; Bilden einer Kohlenstoffschicht auf der freien Oberfläche des flüssigen Mediums, bestehend aus festen Kohlenstoffpartikeln, die dann in mindestens ein Kohlenstoffextraktionssystem und mindestens einen Sammelbehälter verdrängt werden; und gleichzeitig verlässt das wasserstoffhaltige Gas das Reaktorbecken durch einen porösen starren Abschnitt und wird an einem Gasauslasssammler gesammelt, von wo aus das wasserstoffhaltige Gas schließlich den Flüssigmetallreaktor verlässt.“ Ein anderer Ansatz zur thermischen Zersetzung wird von BASF [3] im Rahmen eines vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts umgesetzt. Der neue Pilot-Wanderbettreaktor zur Methanpyrolyse in Ludwigshafen ermöglicht den Übergang von der Laborforschungsphase zur Entwicklung einer industriellen Technologie. Die gewählte Reaktorkonfiguration gewährleistet eine effektive Wärmeübertragung zwischen den Komponenten und eine hohe Prozesseffizienz. BASF plant, bis 2030 eine kommerzielle Großanlage zu errichten. Das Wesentliche der Technologie ist in einer Reihe von Patenten und Patentanmeldungen beschrieben, bei denen die Antragsteller hauptsächlich BASF SE und Linde GmbH sind, zum Beispiel WO2013004398A3, EP2729404B1, US9359200B2 , RU2608398C2, JP6088502B2, CA2841057C.

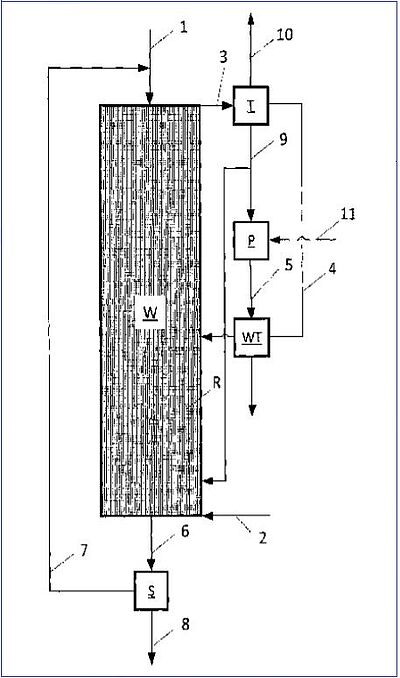

In den Patentdokumenten heißt es: „…die Erfindung kann in der Wasserstoffenergietechnik und der Stahlindustrie eingesetzt werden.“ Das Verfahren umfasst das Einbringen von kohlenstoffreichem Granulat mit einer Partikelgröße von 0,1–100 mm, das mindestens 80 Gew.-% Kohlenstoff enthält, in den Reaktionsraum, das Zuführen von Kohlenwasserstoffen und deren thermische Zersetzung in Kohlenstoff und Wasserstoff. Die für die Zersetzung von Kohlenwasserstoffen erforderliche Wärmeenergie wird außerhalb des Reaktionsraums erzeugt, gefolgt von der Zufuhr erhitzter gasförmiger Wärmeträger – Wasserstoff oder Stickstoff. Als kohlenstoffreiches Granulat werden Koksfeinstoffe, minderwertiger Koks aus Koks und Nebenprodukte verwendet, die auf Braun- oder Steinkohle und/oder Koks basieren, der aus Biomasse gewonnen und in Form eines beweglichen oder Wirbelbetts kontinuierlich durch den Reaktionsraum geleitet wird. Ein Teil des aus dem Reaktionsraum entfernten kohlenstoffhaltigen Granulats wird in den Reaktionsraum zurückgeführt. WIRKUNG: Die Erfindung ermöglicht die gleichzeitige Produktion von hochreinem Kohlenstoff und Wasserstoff im industriellen Maßstab.“

feed 1, gas comprising hydrocarbons 2, gas mixture 3, hydrogen fraction 4, hot gas 5, pellets 6, remaining residue 8, residual stream 9, remainder 10, oxidizing agent 11. Moving bed with carbon-rich pellets W, reaction space R, heat exchanger WT

Image from US9359200B2

Wie oben erwähnt, werden nach Angaben der Entwickler bei einer Änderung der Kapazität von H2-Produktionsanlagen von 10 auf 100 m3/h die Kosten für Wasserstoff um mehr als 50 % gesenkt. Ziel der neuesten Forschung ist neben der Skalierung der Produktion die Nutzung von im Pyrolyseprozess gewonnener granulierter Kohle, die Nutzung von erneuerbarem Strom zum Heizen sowie Methoden zur Wasserstoffgewinnung und -speicherung. Die hohe Prozesstemperatur von bis zu 1400 °C erfordert eine gewisse Vorsicht bei der Bewertung dieser Technologie.

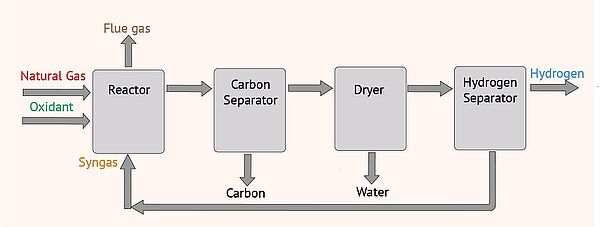

In letzter Zeit wurde der Entwicklung des kanadischen Unternehmens Ekona Power Inc. große Aufmerksamkeit geschenkt, das die Methode der gepulsten Methanpyrolyse (PMP) vorschlug. Nach Angaben des Unternehmens sorgt die Anwendung von Impulsverbrennung und Hochgeschwindigkeitsgasdynamik zur Dissoziation des Ausgangsmaterials Methan für eine hocheffiziente Zersetzung von Methan in Wasserstoff und festen Kohlenstoff. Darüber hinaus trägt es zur automatischen Entfernung von Kohlenstoffablagerungen aufgrund instabiler Strömungen bei. Der Prozess ist skalierbar, kostengünstig und kann problemlos in einem Gebiet eingesetzt werden, in dem eine Gasinfrastruktur vorhanden ist. Eine indirekte Bestätigung der Machbarkeit dieser Technologie ist der Erwerb einer 20-prozentigen Beteiligung an Ekona durch eines der größten US-Dienstleistungsunternehmen, Baker Hughes, im November 2021. Den Teilnehmern zufolge werden diese Investitionen die Skalierung und Kommerzialisierung des Projekts beschleunigen .

Simplified scheme of methane pyrolysis by Ekona

Source: Based on Ekona

Die Hauptparameter des Prozesses sind in einer Reihe von Patentanmeldungen von Ekona Power Inc. beschrieben, insbesondere in EP3894068A1 „Methode und Reaktor zur Herstellung eines oder mehrerer Produkte“ vom 20.10.2021. Die Ansprüche der Anmeldung enthalten unter anderem folgende Punkte:

„…Das Verfahren nach Anspruch 22, wobei der Druck in der Mischkammer in weniger als 1 Sekunde um mindestens 50 % reduziert wird; Verfahren nach einem der Ansprüche 1–23, wobei eine durch die Verbrennung des brennbaren Gases erzeugte Druckwelle eine Kohlenstoffverschmutzung der Mischkammer verhindert; Ein System, umfassend: mehrere Ausgangsreaktoren, wobei jeder Reaktor Folgendes umfasst: eine Mischkammer; eine Brennkammer; und ein Zünder; Ventile zur Steuerung des Gasflusses in und aus den Mischkammern und den Brennkammern“.

Neue technische Lösungen im Zusammenhang mit der thermischen Zersetzung sind auch in aktuellen Patentanmeldungen zu sehen – US20210331918A1, US20190218094A1, CN112723307A, WO2021183959, CN113304719A, WO 2020118417.

Plasmazersetzung

Plasmatechnologien der Methanpyrolyse sind wahrscheinlich am wenigsten einer industriellen Umsetzung nahe. Obwohl die Methanpyrolyse schon lange zur Herstellung von festem Kohlenstoff eingesetzt wird, weist eine große Zahl auslaufender Projekte auf die Unvollständigkeit der angewandten technischen Lösungen hin. Eine ausführliche Liste stillgelegter Anlagen und unvollständiger Projekte findet sich in [4].

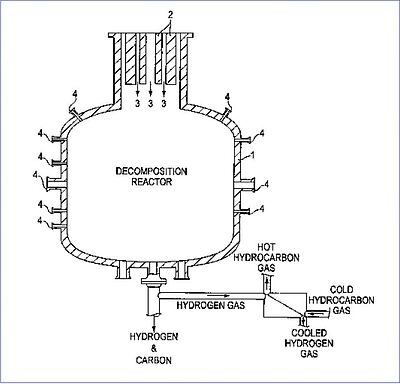

Eine der frühesten Optionen für die Plasmapyrolyse von Methan ist in der Patentanmeldung US6068827A von Kvaerner Engineering AS vom 30.05.2000 angegeben: „Ein Zersetzungsreaktor zur Installation in Verbindung mit einer thermischen Zersetzungskammer für Kohlenwasserstoffgase, insbesondere einem Plasmabrenner, ist entworfen die Form einer definierten, isolierten Kammer mit einem Einlass für Beimischungen/Gase in den Wänden des Reaktorraums. Um die Kontrolle der erzeugten Produkte zu verbessern, sind die Versorgungskanäle in den Wänden des Reaktors mit Kanälen zum Einleiten von Kohlenwasserstoffgasen der gleichen Art wie das mit einer Temperatur zwischen 1.000 und 2.000 °C eingeführte Hauptmedium ausgestattet. im oberen Raumbereich. An einer oder mehreren Stellen weiter unten im Reaktor wird Kohlenwasserstoffgas mit niedrigerer Temperatur eingeleitet. Außerdem wird ein Verfahren zum Betrieb eines solchen Zersetzungsreaktors zur Herstellung von Ruß mit definierten physikalischen Eigenschaften beschrieben.“

reactor 1, plasma torches 2, carbon black and hydrogen 3, lead-in pipes 4

Image from US6068827A

In einer Ausführungsform dieser Erfindung wird eine Option zur Vergrößerung des Prozesses vorgeschlagen:

„Ein System, das mehrere Ausgangsreaktoren umfasst, wobei jeder Reaktor Folgendes umfasst: eine Mischkammer; eine Brennkammer; und ein Zünder; Ventile zur Steuerung des Gasflusses in und aus den Mischkammern und den Brennkammern“.

Offensichtlich behindern hohe Energiekosten, schneller Elektrodenverschleiß und die Instabilität des Pyrolyseprozesses aufgrund von Ablagerungen von festem Kohlenstoff die Entwicklung dieser Technologie. Dennoch werden zahlreiche Versuche unternommen, neue optimale technologische Lösungen zu finden. So wird in [8] die kohlenstoffarme Wasserstoffproduktion mittels Elektronenstrahlplasma-Methanpyrolyse vorgestellt. An dieser Stelle sei darauf hingewiesen, dass die Kosten für die Wasserstoffproduktion nach dieser Methode zwischen 2,55 und 5 €/kg H2 liegen. Gleichzeitig besteht ein hohes Potenzial zur Reduzierung der Kohlendioxidemissionen um bis zu 1,9 kg CO2-Äquivalente/kg H2.

In [9] wird über die erfolgreiche Nutzung der umfangreichen Erfahrungen in der Methanspaltung zur Wasserstoffproduktion am Standort Marl berichtet. Die Betriebseinheit der plasmabasierten Methanpyrolyse kann bis zu 20 Tonnen Wasserstoff pro Tag zu einem Preis von etwa 2 €/kg produzieren.

In den letzten Jahren hat die britische HiiROC Ltd. ihre plasmabasierte Methanpyrolysetechnologie angekündigt. Die Technologie „wandelt Biomethan, Fackelgas oder Erdgas durch einen innovativen Elektrolyseprozess mit thermischem Plasma in reinen Wasserstoff und Ruß um.“ Sie ist modular und skalierbar mit sukzessivem Kapazitätsaufbau umsetzbar. Das Unternehmen schließt derzeit eine Investitionsrunde ab, um mehrere Pilotprojekte zu starten.

Weitere Informationen zu technischen Lösungen zur Plasmapyrolyse finden Sie in folgenden Erfindungen: CN101734620B, RU2414418C2, WO2020176496, WO1993020153, EP2931415B1.

Thermokatalytische Zersetzung

Die thermokatalytische Zersetzung wird in der Fachliteratur am häufigsten erwähnt und die technologische Entwicklung findet seit mehr als fünfzig Jahren statt. Dies liegt offensichtlich an der Möglichkeit, Prozesse mit niedrigeren Temperaturen und entsprechend geringeren Energiekosten umzusetzen.

Im Jahr 2021 haben Wissenschaftler des Pacific Northwest National Laboratory (PNNL) und der West Virginia University (WVU) zusammen mit Industriepartnern wie der Southern California Gas Company (SoCalGas) und C4-MCP ein Verfahren zur emissionsfreien Umwandlung von Methan in Wasserstoff entwickelt CO2 [10]. Vor einigen Jahren entdeckten Wissenschaftler am PNNL eine Katalysatorformulierung auf Nickelbasis, die während des Wachstums von Kohlenstoffnanokristallen an ihrer Trägerstruktur befestigt blieb. Diese besondere Eigenschaft ermöglichte eine einfache Rückgewinnung reiner Kohlenstoffnanoröhren (CNT) und Nanofasern sowie eine einfache Katalysatorregeneration. Sie fanden heraus, dass zur Erzielung des gewünschten Wachstumstyps Katalysatorverbesserungen erforderlich waren, die sie durch systematische Tests von Nickelpartikeln unterschiedlicher Größe in Kombination mit anderen Metallen erreichten. Es wurde beobachtet, dass die Zugabe eines zweiten Metalls den Mechanismus des Kohlenstoffwachstums verändert und die Stabilität des Katalysators verbessert. Anschließend entwickelten und wendeten die Wissenschaftler eine Methode der thermokatalytischen Zersetzung (TCD) an, um den Katalysator für einen geschlossenen Kreislaufprozess abzutrennen und neu zu synthetisieren. Beim TCD-Verfahren wurde Methangas durch einen zum Patent angemeldeten Bimetallkatalysator in einem Reaktorbehälter geleitet, der bei einer Temperatur von etwa 600 °C betrieben wurde. Das Endprodukt dieser Reaktion war Wasserstoff; Währenddessen sammelte sich fester Kohlenstoff am Katalysator an.

Das kalifornische Startup C-Zero hat seine eigene innovative Entwicklung der thermokatalytischen Methanpyrolyse zur Wasserstoffproduktion vorgeschlagen. Der von Bill Gates geleitete Fonds Breakthrough Energy Ventures fungierte als Investor des Projekts. Derzeit wurde die Technologie des Unternehmens erfolgreich im Labormaßstab getestet. Zukünftige Pläne umfassen eine experimentelle und schließlich eine kommerzielle Anlage mit einer Kapazität von 1.000 kg Wasserstoff pro Tag.

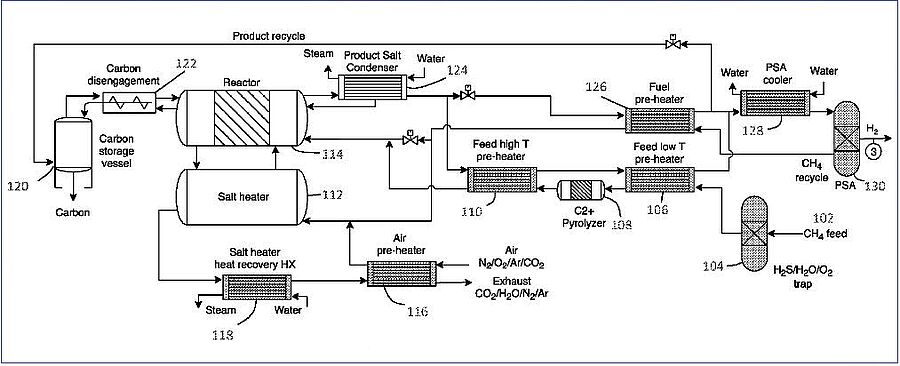

Die wichtigsten Parameter der C-Zero-Pyrolysetechnologie und verwandter Prozesse werden in der aktuellen Patentanmeldung WO2021113708 „Molten Salt Reactor Improvements“ vom 10.06.2021 vorgestellt. Ansprüche der Erfindung enthalten insbesondere folgende Positionen:

„… das geschmolzene Material besteht aus geschmolzenem Salz; der Schmelzreaktorheizer nach Anspruch 3, wobei die Leitungen aus SiC, einem SiC/SiC-Verbundwerkstoff, einer Aluminiumoxid bildenden Legierung oder einem geschichteten Metallverbundwerkstoff oder einer Kombination davon gebildet sind; Schmelzreaktorheizer nach Anspruch 3, wobei die Leitungen für einen Betrieb bei bis zu 1000 °C ausgelegt sind; Schmelzreaktorheizgerät nach Anspruch 1, wobei der indirekte Wärmetauscher ein elektrisches Heizelement umfasst, das in das geschmolzene Material eingetaucht ist; Reaktor für geschmolzenes Material nach Anspruch 9, wobei die Schnecke im Kopfraum über dem geschmolzenen Salz angeordnet ist; Reaktor für geschmolzenes Material nach Anspruch 7, wobei der Reaktorbehälter eine Keramikauskleidung umfasst…

Verfahren zum Betreiben eines Reaktors für geschmolzenes Material, wobei das Verfahren umfasst: Inkontaktbringen eines Kohlenwasserstoffgases mit einem geschmolzenen Material in einem Reaktorbehälter; Erzeugung von Wasserstoff und festem Kohlenstoff im Reaktorbehälter; Transportieren des festen Kohlenstoffs von der Oberseite des geschmolzenen Materials unter Verwendung einer Förderschnecke, die in einem oberen Teil des Reaktorbehälters angeordnet ist, zu einem Auslass im Reaktorbehälter; und Entfernen des festen Kohlenstoffs aus dem Reaktorbehälter durch den Auslass im Reaktorbehälter; Verfahren nach Anspruch 15, wobei die Schnecke den festen Kohlenstoff vom Kopfraum zum Auslass transportiert. Verfahren nach Anspruch 23, wobei der erhitzte Kohlenwasserstoff-Einsatzstrom eine Temperatur zwischen 40 und 850 °C aufweist; Verfahren nach Anspruch 23, wobei der vorgewärmte Speisegasstrom eine Temperatur zwischen 700 und 1100 °C aufweist; Verfahren nach Anspruch 28, wobei der Pyrolysekatalysator Kohlenstoff, Nickel oder dergleichen umfasst.

Thermocatalytic decomposition is most frequently mentioned in the technical literature, and technological developments have been going on for more than fifty years. Obviously, this is due to the possibility of implementing processes with lower temperatures and correspondingly lower energy costs.

In 2021 scientists at Pacific Northwest National Laboratory (PNNL) and West Virginia University (WVU), together with industry partners such as Southern California Gas Company (SoCalGas) and C4-MCP, have developed a process for the conversion of methane into hydrogen without emitting CO2 [10]. A few years ago, scientists at PNNL discovered a nickel-based catalyst formulation that remained secured to its support structure during growth of carbon nanocrystals. This particular property enabled simple recovery of pure carbon nanotubes (CNT) and nanofibers, as well as easy catalyst regeneration. They found that to get the desired growth type, catalyst improvements were needed, which they achieved through systematic testing of nickel particles of different sizes combined with other metals. Adding a second metal was observed to change the mechanism of carbon growth and improve catalyst stability. Then, the scientists designed and applied a thermocatalytic decomposition (TCD) method to separate and resynthesize the catalyst for a closed loop process. In the TCD process, methane gas was flowed through a patent-pending bimetallic catalyst in a reactor vessel operating at a temperature of approximately 600°C. The final product of this reaction was hydrogen; solid carbon, meanwhile, accumulated on the catalyst.

California startup C-Zero has proposed its own innovative development of thermocatalytic methane pyrolysis for hydrogen production. Breakthrough Energy Ventures fund, led by Bill Gates, acted as an investor in the project. At present, the company's technology has been successfully tested at lab-scale. Future plans include an experimental and finally a commercial plant with a capacity of 1,000 kg of hydrogen per day.

The main parameters of C-Zero pyrolysis technology and related processes are presented in the recent patent application WO2021113708 Molten salt reactor improvements dated 10.06.2021. Claims of the invention, in particular, contain the following positions:

“… the molten material comprises molten salt; the molten reactor heater of claim 3, wherein the conduits are formed from SiC, a SiC/SiC composite, an alumina forming alloy, or a layered metal composite, or a combination thereof; The molten reactor heater of claim 3, wherein the conduits are configured to operate up to 1000°C; The molten reactor heater of claim 1, wherein the indirect heat exchanger comprises an electric heating element immersed in the molten material; The molten material reactor of claim 9, wherein the auger is disposed in the headspace above the molten salt; the molten material reactor of claim 7, wherein the reactor vessel comprises a ceramic lining…

A method of operating a molten material reactor, the method comprising: contacting a hydrocarbon gas with a molten material in a reactor vessel; producing hydrogen and solid carbon in the reactor vessel; transporting the solid carbon from a top of the molten material using an auger disposed in an upper portion of the reactor vessel towards an outlet in the reactor vessel; and removing the solid carbon from the reactor vessel through the outlet in the reactor vessel; The method of claim 15, wherein the auger transports the solid carbon from the headspace to the outlet.; The method of claim 23, wherein the heated hydrocarbon feed stream has a temperature of between 40-850°C; The method of claim 23, wherein the pre-heated feed gas stream has a temperature of between 700-1100°C; The method of claim 28, wherein the pyrolysis catalyst comprises carbon, nickel, or the like”...

feed stream 102, absorbent bed 104, heat exchanger 106, pyrolysis reactor 108, heat exchanger 110, salt heater 112, molten salt reactor 114, pre-heater 116, heat exchanger 118, storage vessel 120, disengagement mechanism 122, vapor condenser, 124, pre-heat exchanger 126, heat exchanger 128, pressure swing adsorber (PSA) unit 130

Image from WO2021113708

In der Patentanmeldung WO2021183959A1 „Methoden zur pneumatischen Kohlenstoffentfernung“ vom 16.09.2021 wurde zusätzlich vorgeschlagen, speziell ausgewählte chemische Reaktanten in einen Reaktor einzuführen, wodurch sichergestellt werden kann, dass „...der feste Kohlenstoff in der Flüssigkeit aggregiert und wächst, um Partikel größer als 1 Mikrometer zu bilden.“ in Größe ..." . Darüber hinaus wird „...das Ansammeln des Feststoffprodukts auf der Flüssigkeitsoberfläche durch Flotation und die pneumatische Förderung des Feststoffs aus dem Reaktor mithilfe eines Gasstroms“ erreicht.

Die University of Central Florida Research Foundation Inc. hat bereits am 23.08.2011 das thermokatalytische Verfahren zur CO2-freien Produktion von Wasserstoff und Kohlenstoff aus Kohlenwasserstoffen patentiert (US8002854B2). Hazer Group Ltd hat anschließend die Patentierung verwandter und ergänzender Vorgänge ausgeweitet, unter anderem durch umfangreiche Patentfamilien mit den Stammdokumenten AU2016312962B9, US20180065850A1 und auch durch die Patentanmeldung WO2018170543A1.

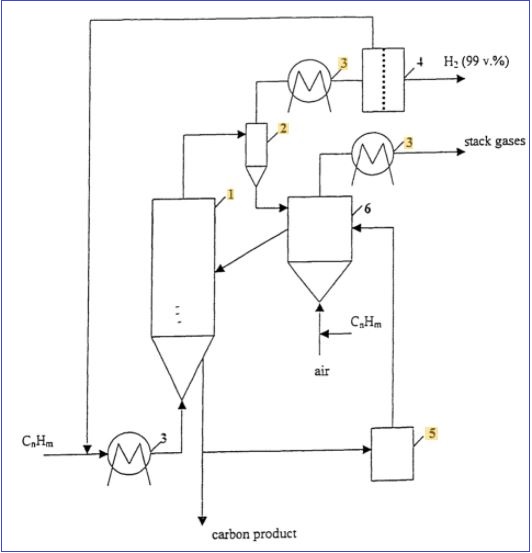

Das Patent US8002854B2 schlägt vor: „Es werden ein neuartiges Verfahren und eine neuartige Vorrichtung für die nachhaltige CO2-freie Produktion von Wasserstoff und Kohlenstoff durch thermokatalytische Zersetzung (Dissoziation, Pyrolyse, Cracken) von Kohlenwasserstoffbrennstoffen über kohlenstoffbasierten Katalysatoren in Abwesenheit von Luft und/oder Wasser offenbart.“ Die Vorrichtung und der thermokatalytische Prozess verbessern die Aktivität und Stabilität von Kohlenstoffkatalysatoren während des thermokatalytischen Prozesses und erzeugen sowohl hochreinen Wasserstoff (mindestens 99,0 Volumen-%) als auch Kohlenstoff aus jedem Kohlenwasserstoffbrennstoff, einschließlich schwefelhaltiger Brennstoffe. In einer bevorzugten Ausführungsform wird die Produktion von Wasserstoff und Kohlenstoff sowohl durch interne als auch externe Aktivierung von Kohlenstoffkatalysatoren erreicht. Die interne Aktivierung des Kohlenstoffkatalysators erfolgt durch Rückführung von wasserstoffarmem Gas, das ungesättigte und aromatische Kohlenwasserstoffe enthält, in den Reaktor. Eine externe Aktivierung des Katalysators kann durch Oberflächenvergasung mit heißen Verbrennungsgasen während der Katalysatorerwärmung erreicht werden. Der Prozess und die Vorrichtung können problemlos in jede Art von Brennstoffzelle zur Stromerzeugung integriert werden.“

1—the reactor wherein the thermocatalytic decomposition of hydrocarbon fuels is accomplished on a moving bed using carbon-based catalysts. The reactor is interchangeably referred to herein as, “thermocatalytic reactor”, “fluidized bed reactor”, “catalytic reactor” and “reactor.”; 2—cyclone; 3—heat exchanger; 4—gas separation unit; 5—grinder; 6—heater

Image from US8002854B2

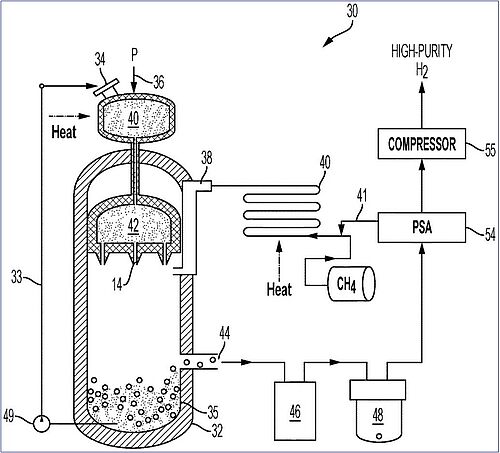

Die ursprüngliche Methode der thermokatalytischen Zersetzung, die einen Nebel eines flüssigen Katalysators erzeugt, wird in der Patentanmeldung US20200002165A1 Hochdurchsatz-Methanpyrolysereaktor für kostengünstige Wasserstoffproduktion vom 01.02.2020 von Palo Alto Research Center Inc. vorgeschlagen.

In der Zusammenfassung des Dokumentinhalts heißt es:

„Ein System zur Kohlenwasserstoffzersetzung, bestehend aus einem Reaktorvolumen, einem Mechanismus zur Verteilung des flüssigen Katalysators als Flüssigkeitsnebel, einem Verteiler zur Verteilung eines Kohlenwasserstoffreaktanten, einer Wärmequelle, einem Separator zur Trennung des festen Produkts vom flüssigen Katalysator, einem Re- Zirkulationsweg und Mechanismus zur Rezirkulation des flüssigen Katalysators sowie einen Auslass für mindestens ein gasförmiges Produkt. Ein System zur Verteilung einer Flüssigkeit in einem geschlossenen Volumen als Nebel verfügt über eine Vielzahl von Öffnungen, die dazu dienen, die Flüssigkeit in einen Nebel zu zerlegen. Ein Verfahren zur Zersetzung eines Kohlenwasserstoffreaktanten umfasst das Erzeugen eines Nebels eines flüssigen Katalysators, das Erhitzen des Reaktorvolumens, das Einbringen eines Kohlenwasserstoffreaktanten in das Reaktorvolumen, um ein festes Produkt und ein gasförmiges Produkt zu erzeugen, das Trennen des festen Produkts vom flüssigen Katalysator und das Entfernen des feste und gasförmige Produkte aus dem Reaktorvolumen und Rückführung des flüssigen Katalysators in das Reaktorvolumen“.

misting nozzles 14, the system 30, reactor vessel 32, recirculation line 33, inlet 34, liner 35, pressure may be added at 36, port 38, heater 40, recirculation channel 41, internal reservoir 42, outlet 44, first filter 46, further filter 48, high-temperature pump 49, pressure swing adsorber (PSA) bed 54, compressor 55

Source from US20200002165A1

Der Prozess kann bei Temperaturen von 650-1400°C und einem Druck von 1-20 bar durchgeführt werden. Dadurch werden Umwandlungswirkungsgrade von über 90 % und H2-Produktionskosten von 1,25 $ erreicht.

Weitere technische Möglichkeiten zur thermokatalytischen Zersetzung sind in aktuellen Patentdokumenten aufgeführt – CN111167460A, EP3693337A1, JP2019073411, WO2021096319, KR102008423B1, WO 2020176496, KR20210096362, CN112938895A, CN 113213423A.

Perspektiven für die industrielle Entwicklung von Methanpyrolysetechnologien zur Wasserstoffproduktion

Wie aus den oben genannten Daten hervorgeht, befassen sich viele Forscher und Erfinder, Produktionsunternehmen und Investoren mit der Entwicklung optimaler industrieller Technologien zur Wasserstoffproduktion durch Methanpyrolyse. Man kann argumentieren, dass es bereits Beispiele für vielversprechende fortschrittliche Technologien gibt. Die Kommerzialisierung der Entwicklungen wird jedoch noch einige Jahre dauern. In dieser Hinsicht hinken die Methanpyrolysetechnologien hinterher, da wettbewerbsfähige Technologien aktiv im industriellen Maßstab entwickelt werden. Nach Angaben der IEA wurden allein im Jahr 2020 doppelt so viel Elektrolysekapazität und 15 % mehr SMR mit CCS-Produktionskapazität installiert als im Jahr zuvor, und der gesamte bei der Raffinierung verwendete kohlenstoffarme Wasserstoff erreichte mehr als 300 kt. Andererseits wird auch darauf hingewiesen, dass die aktuelle Wachstumsrate des Wasserstoffmarkts deutlich unter der Expansion liegt, die erforderlich ist, um das Netto-Null-Emissionen-bis-2050-Szenario einzuhalten, das 5 Mio. t bis 2030 vorschreibt. Darüber hinaus ist die Hauptnachfrage nach Wasserstoff stammt heute noch aus der Erdölraffinierung und der chemischen Industrie. Es ist jedoch möglich, dass die in den industriellen Maßstab gebrachte Methanpyrolyse-Technologie in einigen Jahren einem völlig anderen umkämpften Wasserstoffmarkt gegenübersteht als derzeit. Wenn gleichzeitig die Nachfrage nach reinem Wasserstoff die vorhandenen Produktionskapazitäten deutlich übersteigt, haben Methanpyrolysetechnologien gute Aussichten auf Verbreitung. Wenn jedoch bis zur Kommerzialisierung von Methanpyrolysetechnologien wettbewerbsfähige Technologien durch die industrielle Skalierung erhebliche zusätzliche Vorteile erzielen oder wenn die Wasserstoffnachfrage nicht auf das prognostizierte Niveau ansteigt, könnten diese Aussichten sehr begrenzt sein. Nachfolgend finden Sie einige Beispiele aktueller Großprojekte zur Wasserstoffproduktion durch Wasserelektrolyse und verschiedene Reformierungsoptionen gefolgt von CCS sowie technische und wirtschaftliche Benchmark-Indikatoren zur Beurteilung des geschätzten Niveaus der Wettbewerbsfähigkeit. Die ausgewählten Projekte sind entweder abgeschlossen oder sollen bis 2030 abgeschlossen sein, ebenso wie Projekte mit erheblichen Wasserstoffproduktionsmengen.

Großprojekte zur Wasserstoffproduktion durch Wasserelektrolyse:

Desert Bloom Hydrogen ist ein Wasserelektrolyse-Wasserstoffproduktionsprojekt von Aqua Aerem in Nordaustralien. Bis 2027 sollen 410.000 Tonnen grüner Wasserstoff zu einem Preis von 2 US-Dollar/kg produziert werden, auch für den Export. Die Investition beträgt 10,75 Milliarden US-Dollar. Darüber hinaus umfasst die innovative Technologie des Unternehmens die Produktion von Wasser für die Elektrolyse aus einem Solarkraftwerk.

Shell Holland Hydrogen I ist ein Wasserstoffelektrolyseprojekt im Hafen von Rotterdam in den Niederlanden. Eine 200-MW-Elektrolyseanlage basierend auf dem großen 20-MW-Elektrolysemodul für alkalisches Wasser von Thyssenkrupp Uhde Chlorine Engineers. Das Projekt soll bis 2023 abgeschlossen sein und voraussichtlich 50.000 bis 60.000 Kilogramm grünen Wasserstoff pro Tag produzieren. Der Strom wird vom nahegelegenen Offshore-Windpark Hollandse Kust geliefert. Der Wasserstoff wird an die Shell-Raffinerie in Pernis geliefert.

Großes dänisches Wasserstoffprojekt im Industrie- und Energiepark GreenLab Skive im Rahmen des ЕС Horizon 2020-Programms. Das Konzept der Power-to-X-Technologien zur Umwandlung erneuerbarer Sonnen- und Windenergie in Wasserstoff soll umgesetzt werden. „Zunächst wird im GreenLab Skive ein 6-MW-Demonstrationsprojekt aufgebaut, dessen Fertigstellung für 2022 geplant ist. Anschließend wird das Projekt auf ein 100-MW-Elektrolysesystem skaliert.“ Das Projekt soll im Jahr 2024 abgeschlossen sein.“

Shell Green Hydrogen-Produktionsprojekt in Zhangjiakou, Provinz Hebei, China. „Der 20 Megawatt (MW) Power-to-Hydrogen-Elektrolyseur und die Wasserstofftankstellen in Zhangjiakou sind Phase 1 des Joint Ventures. Die Unternehmen planen, in Phase 2 in den nächsten zwei Jahren auf bis zu 60 MW zu skalieren.“

NEOM Green Hydrogen-Projekt in Saudi-Arabien. Projektteilnehmer – Air Products, ACWA Power und NEOM. Ein „… großes grünes Wasserstoffprojekt wird mit einer mehr als 2 Gigawatt starken Elektrolyseanlage ausgestattet, die von thyssenkrupp Uhde Chlorine Engineers entwickelt wurde.“ Das Projekt soll auf Basis eines großtechnischen 20 Megawatt (MW) alkalischen Wasserelektrolysemoduls umgesetzt werden. Die Inbetriebnahme wird für 2026 erwartet.

Nur die oben genannten Giga-Projekte werden nach Erreichen der Vollauslastung in der Lage sein, den Markt mit knapp 1 Million Tonnen hochreinem grünen Wasserstoff pro Jahr zu versorgen. Dies wird natürlich auch zu einer deutlichen Reduzierung der Kosten für Wasserstoff führen. Darüber hinaus beträgt der in einem dieser Projekte angekündigte Preis 2 US-Dollar/kg, nach anderen Angaben könnten bis zu 1,5 US-Dollar/kg (Nel. 21.01.2021) ein entscheidender Faktor bei der Wahl der am meisten nachgefragten Technologie sein. Hinzu kommt, dass viele führende Unternehmen ehrgeizige Pläne zum Ausbau der Produktion von Hochleistungselektrolyseuren angekündigt haben. Daher plant Thyssenkrupp Uhde Chlorine Engineers, Hersteller von 10- und 20-MW-Elektrolyseurmodulen, die jährliche Produktionskapazität auf 5 GW zu erweitern. Siemens Energy stellt fest, dass das Silyzer-Elektrolyse-Portfolio alle 4 bis 5 Jahre um den Faktor 10 erweitert wird. Haldor Topsoe plant den Bau einer groß angelegten SOEC-Elektrolyseur-Produktionsanlage mit einer Gesamtkapazität von 500 Megawatt pro Jahr, mit der Option auf eine Erweiterung auf 5 Gigawatt pro Jahr. Das norwegische Unternehmen Nel, einer der weltweit größten Hersteller von Elektrolyseuren, kündigte Pläne zur Kommerzialisierung der ersten automatisierten 500-MW-Produktionsanlage in Herøya, Norwegen, mit dem Potenzial an, die Produktionskapazität dieser Anlage auf über 2 GW pro Jahr zu erweitern. Schließlich hat The Green Hydrogen Catapult (GHC) sein Engagement für die Inbetriebnahme von Elektrolyseuren auf 45 GW im Jahr 2027 erhöht, was grünen Wasserstoff zu einem Preis von unter 2 US-Dollar/kg auf den Markt bringen wird.

Großprojekte zur Wasserstoffproduktion durch Reformierung aus Methan und Kohlenstoffabscheidung und -sequestrierung:

Der Wasserstoff-Hub Westkanadas von Air Products (Kanada). Das Projekt umfasst fortschrittliche Wasserstoffreformierungstechnologie, Kohlenstoffabscheidung und -speicherung sowie wasserstoffbetriebene Stromerzeugung, die Netto-Null ermöglicht. Es wird erwartet, dass mehr als 1.500 MTPD (metrische Tonnen pro Tag) über Pipelines und 30 MTPD flüssiger Wasserstoff für den Handel geliefert werden. Das Projekt soll im Jahr 2024 abgeschlossen sein.

H2H Saltend-Projekt im Saltend Chemicals Park des norwegischen Unternehmens Equinor. Das Projekt ist Teil des Zero Carbon Humber-Clusters im Vereinigten Königreich. Wasserstoff wird mittels Autothermal Reforming (ATR) aus Erdgas hergestellt. Die geschätzte Kapazität der Anlage beträgt 600 MW (mit Erweiterungspotenzial auf 1.200 MW) und es werden 125.000 Tonnen Wasserstoff produziert. Mehr als 8 Millionen Tonnen CO2 pro Jahr werden im Endurance-Aquifer in der südlichen Nordsee abgeschieden und gespeichert. Wasserstoff wird an das Keadby Hydrogen-Kraftwerk geliefert, um 100 % Ökostrom zu erzeugen. Der voraussichtliche Fertigstellungstermin des Projekts ist 2026.

Blue Hydrogen Energy Complex von Air Products (USA). Das Projekt wird voraussichtlich über 750 Millionen Standardkubikfuß blauen Wasserstoff (SCFD) durch Erdgasvergasung produzieren und gleichzeitig über 5 Millionen Tonnen CO2 pro Jahr abscheiden und speichern. Der Wasserstoff wird in das Wasserstoffpipelinenetz an der Golfküste eingespeist. Das Investitionsvolumen beträgt 4,5 Milliarden US-Dollar. Das Projekt wird voraussichtlich im Jahr 2026 betriebsbereit sein.

H2morrow-Pilotprojekt (Deutschland, Norwegen). Das Projekt sieht die Erdgasversorgung in Nordrhein-Westfalen mit anschließender Produktion von Wasserstoff durch Reformierung vor. Das CO2 wird abgeschieden, transportiert und sicher unter dem Meeresboden in der norwegischen Nordsee gespeichert. In Deutschland können Verbraucher pro Jahr 8,6 Terawattstunden Wasserstoff aus dekarbonisiertem Erdgas verbrauchen. Durch das Projekt sollen die CO2-Emissionen auf 1,9 Millionen Tonnen pro Jahr gesenkt werden. Projektbeteiligte sind Equinor und Open Grid Europe.

Zusätzlich zu den oben genannten Projekten finden Sie detailliertere Informationen in der Datenbank des Global CCS Institute. Diesen Daten zufolge sind derzeit zwei Wasserstoffproduktionsanlagen mit Kohlenstoffabscheidung und -sequestrierung (USA und Kanada) in Betrieb. Sechs solcher Projekte in verschiedenen Ländern haben den Status einer fortgeschrittenen Entwicklung und einer frühen Entwicklung.

Diese Beispiele zeigen die hohe Aktivität interessierter Unternehmen, Länder und verschiedener Verbände beim Aufbau einer Wasserstoffproduktionsinfrastruktur mit geringem CO2-Fußabdruck. Es ist möglich, dass bis 2030, wenn die Kommerzialisierung von Wasserstoffproduktionstechnologien durch Methanpyrolyse beginnen könnte, viele Marktnischen durch wettbewerbsfähige Technologien besetzt werden und die potenziellen Vorteile, die diese Technologie derzeit bietet, erschöpft sein werden. Dies betrifft zunächst Preisparameter und die Qualität des Wasserstoffs. Gleichzeitig ist es möglich, dass die infrastrukturellen Vorteile der Pyrolysetechnologie entscheidend sein werden und es ihr ermöglichen, in bestimmten Märkten mit anderen Technologien zu konkurrieren. Dazu gehören die Fähigkeit, Erdgas über die bestehende Infrastruktur nahezu weltweit zu liefern, die Fähigkeit, die Wasserstoffproduktion „in situ“ unter Umgehung der gravierenden geologischen oder administrativen Hürden zu betreiben, die in einigen Ländern mit CCS-Technologien verbunden sind, und die deutlich geringere Abhängigkeit dieser Technologie von nachhaltigen Technologien Stromlieferungen aus erneuerbaren Quellen im Vergleich zur Elektrolyse. Beispielsweise könnten sich Methanpyrolysetechnologien, insbesondere in modularer Bauweise mit schrittweisem Kapazitätsaufbau, als unverzichtbar für die schrittweise Umstellung bestehender Gaskraftwerke auf Wasserstoff erweisen. Es ist jedoch auch erforderlich, die Entwicklung von Wasserstofftransporttechnologien in verschiedenen Optionen genau zu überwachen, was die potenziellen infrastrukturellen Vorteile der Pyrolyse weiter verringern kann. Nicht zuletzt könnte auch die Kommerzialisierung der Festkohlenstoff-Kraft-Wärme-Kopplung, insbesondere in Formen mit hoher Verbrauchernachfrage, eine positive Rolle spielen.

Verweise

[1] Methane Pyrolysis for Zero-Emission Hydrogen Production: A Potential Bridge Technology from Fossil Fuels to a Renewable and Sustainable Hydrogen Economy/ Nuria Sánchez-Bastardo, Robert Schlögl, and Holger Ruland/ Ind. Eng. Chem. Res. 2021, 60, 11855−11881/ pubs.acs.org/doi/pdf/10.1021/acs.iecr.1c01679

[2] Ekona’s Tri-Generation Pyrolysis (TGP) Solution for Blue Hydrogen Production, December 2019/ arpa-e.energy.gov/sites/default/files/4%20Ekona.pdf

[3] New technologies (basf.com)

[4] State of the Art of Hydrogen Production via Pyrolysis of Natural Gas/ Stefan Schneider, Siegfried Bajohr, Frank Graf, Thomas Kolb/ ChemBioEng, Volume7, Issue5, October 2020, Pages 150-158/ State of the Art of Hydrogen Production via Pyrolysis of Natural Gas - Schneider - 2020 - ChemBioEng Reviews - Wiley Online Library

[5] Researchers develop potentially low-cost, low-emissions technology that can convert methane without forming CO2/ by Sonia Fernandez, University of California - Santa Barbara/ NOVEMBER 21, 2017/ PhysOrg/ phys.org/news/2017-11-potentially-low-cost-low-emissions-technology-methane.html

[6] / Catalytic molten metals for the direct conversion of methane to hydrogen and separable carbon

D. CHESTER UPHAM, ACHARY R. SNODGRASS, MICHAEL J. GORDON, HORIA METIU AND ERIC W. MCFARLAND SCIENCE ,17 Nov 2017, Vol 358, Issue 6365, pp. 917-921/ www.science.org/doi/full/10.1126/science.aao5023

[7] Hydrogen from methane without CO2 emissions, Karlsruhe Institute of Technology / APRIL 9, 2013/ PhysOrg / phys.org/news/2013-04-hydrogen-methane-co2-emissions.html

[8] Low-carbon hydrogen production via electron beam plasma methane pyrolysis: Techno-economic analysis and carbon footprint assessment/AlexanderStary, StephanGleis, AndreasUlrich, HaraldKlein, HartmutSpliethoff/International Journal of Hydrogen Energy, Volume 46, Issue 38, 3 June 2021, Pages 19897-19912 / www.sciencedirect.com/science/article/abs/pii/S0360319921010260

[9] 20,000 Celcius plasma to produce low-carbon hydrogen/ Jun 25 2021 / Stephen B. Harrison / Pollution Solutions / www.pollutionsolutions-online.com/news/green-energy/42/sbh4-gmbh/20000-celcius-plasma-to-produce-low-carbon-hydrogen/55617

[10] New Clean Energy Process Converts Methane to Hydrogen with Zero Carbon Dioxide Emissions, March 18, 2021 / Pacific Northwest National Laboratory / www.pnnl.gov/news-media/new-clean-energy-process-converts-methane-hydrogen-zero-carbon-dioxide-emissions