Aenert news. Invention analysis

Introducción

Aumentar el uso de hidrógeno en la energía moderna es un requisito previo para su transición hacia formas de producción y consumo de energía bajas en carbono. El hidrógeno es único principalmente porque puede utilizarse como combustible respetuoso con el medio ambiente y como medio de almacenamiento de energía. Sin embargo, la producción mundial de hidrógeno hasta ahora ha estado dominada por el reformado de metano con vapor (SMR), que es el método más competitivo en términos de costos, pero va acompañado de importantes emisiones de dióxido de carbono y consumo de recursos fósiles. Por otro lado, la tecnología respetuosa con el medio ambiente de producción de hidrógeno mediante electrólisis del agua (WE) utilizando electricidad generada por fuentes de energía renovables aún no se ha implementado ampliamente debido al alto costo del hidrógeno producido. En función de los diferentes procesos de producción, el hidrógeno ha obtenido códigos de colores adicionales que van del gris al verde. También se están desarrollando otras opciones para la producción de hidrógeno, incluidas, por ejemplo, la gasificación de biomasa, la división termoquímica del agua, una combinación de SMR y la captura y secuestro de carbono (CCS).

Entre las tecnologías potencialmente prometedoras en este ámbito destaca la producción del llamado hidrógeno turquesa mediante pirólisis de metano. La principal ventaja de esta tecnología es que la descomposición del metano en hidrógeno y carbono sólido se realiza sin utilizar oxidantes tradicionales. En este caso, no se producen emisiones de óxidos de carbono y el carbono sólido puede eliminarse del reactor con los medios ya disponibles y utilizarse posteriormente como subproducto comercial. Esto también elimina la necesidad de costosas instalaciones CCS. Junto al metano, el gas natural, debido a su abundancia, es una materia prima prometedora para la producción de hidrógeno, sobre todo porque la infraestructura para la producción, el almacenamiento y el transporte de gas natural está suficientemente desarrollada en todo el mundo. Además, la reciente decisión de la Comisión Europea de clasificar el gas natural como un recurso fósil que contribuye a lograr la neutralidad climática elimina una serie de connotaciones negativas asociadas con las tecnologías de producción de hidrógeno a partir de combustibles fósiles.

Para evaluar las perspectivas de la tecnología de pirólisis de metano, en primer lugar es necesario comparar sus indicadores técnicos y económicos con otras tecnologías. Cabe señalar que la pirólisis de metano para la producción de hidrógeno aún no está industrializada y la tecnología en sí se presenta en forma de instalaciones experimentales y de laboratorio. Esto exige cautela con respecto a las estimaciones publicadas. La mayoría de las fuentes de información dedicadas a este tema estiman el costo de producción de hidrógeno a partir de la pirólisis de metano y otros métodos. Así, los datos de [1] indican que el hidrógeno obtenido mediante pirólisis es aproximadamente la mitad de barato que en el caso de la tecnología de electrólisis de agua, pero significativamente más caro que con SMR. Sin embargo, se estima que el coste del hidrógeno producido mediante una combinación de SMR y CCS es de 2 dólares/kgH2, mientras que la pirólisis de metano es notablemente inferior: alrededor de 1,5 dólares/kgH2 [2].

BASF [3] supone que con la escala industrial, la producción de hidrógeno reducirá significativamente su costo para todas las principales tecnologías consideradas: SMR, WE y pirólisis de metano. Además, cuando la capacidad de las plantas de producción de H2 cambie de 10 a 100 m3/h, la disminución será de más del 50%, y en mayor medida para la pirólisis de metano. En [1], las eficiencias energéticas de SMR con CCS, WE y pirólisis de metano se estiman en el mismo rango de valores: 60, 50-70 y 58%, respectivamente. En este informe también se incluyen cifras de la huella de CO2, que son mínimas para la opción de pirólisis de metano.

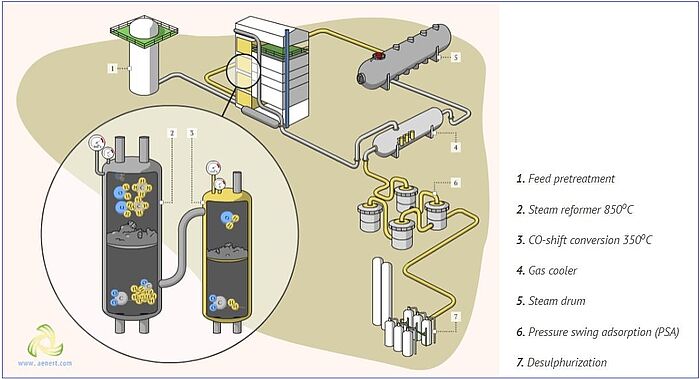

Hydrogen production by steam reforming of methane

Por lo tanto, las estimaciones preliminares de los costos de producción de H2, las eficiencias energéticas y la huella de CO2 demuestran consistentemente la alta competitividad de la tecnología de pirólisis de metano en relación con otras tecnologías. Además, la ubicación de las plantas de pirólisis de metano puede vincularse a los lugares tradicionales de suministro de gas natural y es prácticamente independiente de la geología o el entorno regulatorio, como en el caso de la CAC, o de la disponibilidad de instalaciones de energía renovable con capacidad suficiente en el caso de nosotros.

Condiciones básicas para la implementación de la pirólisis de metano.

En su forma más general, el proceso de separación del metano en hidrógeno y carbono tiene lugar a altas temperaturas en una reacción de una sola etapa:

CH4(g)→ C(s) + 2 H2(g) ΔH° = 74 kJ/mol

Los diagramas de entalpía del reformado de metano con vapor, la electrólisis del agua y la pirólisis de metano se describen en detalle en [1,4]. En [4] las variantes tecnológicas de la pirólisis de metano se dividen en tres categorías, según el método predominante de exposición a la energía y las condiciones de reacción:

descomposición térmica

descomposición del plasma

descomposición catalítica

En el primer caso, la descomposición del metano requiere temperaturas superiores a los 1000°C. La descomposición del plasma crea condiciones con alta densidad de energía, lo que predetermina la máxima eficiencia de la descomposición del metano, pero crea problemas tecnológicos adicionales. Cuando se utilizan catalizadores, la descomposición del metano se puede lograr a temperaturas muy por debajo de 1000°C, especialmente en el caso de catalizadores de níquel. En [1], se presentan datos experimentales que demuestran que un aumento de la temperatura o una disminución de la presión mejora el rendimiento de hidrógeno. Además, la pirólisis de metano se caracteriza, en promedio, por un consumo de electricidad significativamente menor en comparación con la electrólisis del agua.

La actividad catalítica de diferentes combinaciones de metales en aleaciones y sales fundidas es de considerable interés tanto desde el punto de vista teórico como práctico. Una descripción general de estos estudios se presenta en [5]. Una de las principales ventajas que se pueden conseguir mediante el uso de fundidos y catalizadores especialmente seleccionados es la siguiente: “En comparación con los métodos convencionales que se basan en reacciones que tienen lugar en superficies sólidas, las superficies de las aleaciones de metales fundidos no se desactivan mediante la acumulación de carbono y pueden reutilizarse indefinidamente”.

Según datos de [6], los catalizadores de metano más activos y estables son Ni, Pt, Pd disueltos en In líquido, Ga, Sn, Pb. Por ejemplo, una aleación compuesta por 27% Ni y 73% Bi garantiza una conversión de metano del 95% a 1065°C. Estos estudios contaron con el apoyo de Shell, lo que demuestra el interés de las empresas fabricantes en estos estudios experimentales. La transición de metales líquidos a sales fundidas más baratas y la solución de los problemas de corrosión de los materiales de los reactores podrían ofrecer una ruta importante para el desarrollo de esta área.

Soluciones técnicas industriales para la pirólisis de metano.

A continuación se muestra una descripción general de varias tecnologías de pirólisis de metano implementadas en instalaciones a escala de laboratorio y proyectos piloto.

Descomposición térmica

Entre los proyectos relacionados con la descomposición térmica, cabe destacar en primer lugar los desarrollos básicos del Instituto Tecnológico de Karlsruhe, BASF y Ekona Power Inc.

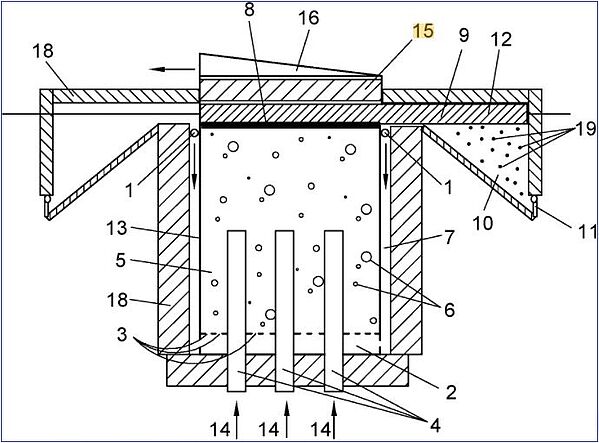

El desarrollo del Laboratorio de Metal Líquido de Karlsruhe [7] garantiza la producción de hidrógeno mediante la descomposición térmica del metano en un reactor de columna de burbujas de alta temperatura. A escala de laboratorio, la unidad de pirólisis de metano es una columna de tipo burbuja llena de metal líquido con una temperatura que no supera los 1000°C. El metano se alimenta a la parte inferior de la columna a través de un relleno poroso. Las burbujas de metano que ascienden a través del metal líquido se descomponen en carbono e hidrógeno, y la tarea principal de mejorar el proceso es asegurar la liberación de hidrógeno y carbono sólido de las burbujas de metano en la superficie del líquido y no en las paredes del reactor.

Los principales parámetros del proceso se describen en la patente EP3521241B1 Proceso y dispositivo para la descomposición térmica directa de hidrocarburos con metal líquido en ausencia de oxígeno para la producción de hidrógeno y carbono publicada el 23.09.2020.

gas inlet (1), gas distributor (2), gas injection orifices (3), thermal heater (4), liquid metal media (5), buoyancy forming bubbles (6), pre-heating conduit (7), carbon accumulation layer (8), the porous rigid section (9), recipient (10), carbon extraction outlet (11), mechanic shaft (12), reactor pool (13), required energy input (14), the carbon barrier (15), gas outlet collector (16), gas mixture outlet (17), inside thermal insulation means (18), carbon particles (19)

Image from US20210032102A1

Resumen EP3521241B1: “La descomposición térmica directa de hidrocarburos en carbono sólido e hidrógeno se realiza mediante un proceso y un dispositivo. El proceso comprende precalentar una corriente de gas hidrocarburo a una temperatura entre 500°C y 700°C e inyectar la corriente de gas hidrocarburo precalentada en la piscina del reactor de un reactor de metal líquido que contiene un medio líquido; formar un flujo multifase con un gas hidrocarburo que comprende hidrógeno y carbono sólido a una temperatura entre 900°C y 1200°C; formar una capa de carbono sobre la superficie libre del medio líquido formada por partículas de carbono sólidas que luego se desplazan hacia al menos un sistema de extracción de carbono y al menos un recipiente para recogerlas; y, al mismo tiempo, el gas que comprende hidrógeno sale de la piscina del reactor a través de una sección rígida porosa, siendo recogido en un colector de salida de gas desde donde finalmente el gas que comprende hidrógeno sale del reactor de metal líquido”.

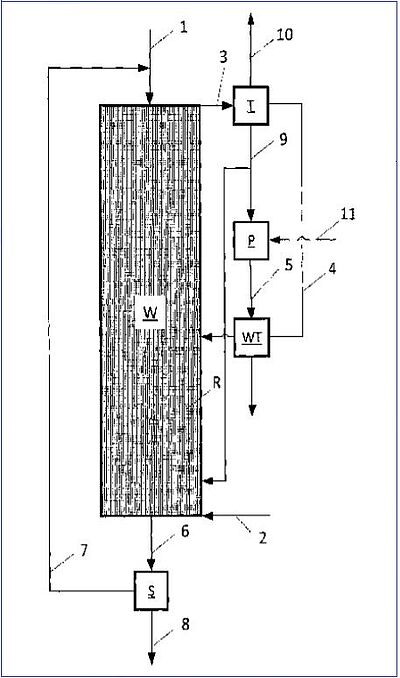

BASF [3] está implementando un enfoque diferente para la descomposición térmica como parte de un proyecto financiado por el Ministerio Federal de Educación e Investigación (BMBF). El nuevo reactor piloto de lecho móvil para pirólisis de metano en Ludwigshafen permite pasar de la fase de investigación de laboratorio al desarrollo de una tecnología industrial. La configuración del reactor elegida garantiza una transferencia de calor eficaz entre los componentes y una alta eficiencia del proceso. BASF planea construir una planta comercial a gran escala para 2030. La esencia de la tecnología se describe en una serie de patentes y solicitudes de patentes, donde los solicitantes son principalmente BASF SE y Linde GmbH, por ejemplo WO2013004398A3, EP2729404B1, US9359200B2, RU2608398C2, JP6088502B2, CA2841057C.

Los documentos de patente establecen que “… la invención se puede utilizar en la ingeniería energética del hidrógeno y en la industria del acero. El método incluye colocar en el espacio de reacción gránulos ricos en carbono con un tamaño de partícula de 0,1 a 100 mm, que contengan al menos un 80 % en peso de carbono, alimentar hidrocarburos y someterlos a descomposición térmica en carbono e hidrógeno. La energía térmica necesaria para la descomposición de los hidrocarburos se produce fuera del espacio de reacción y luego se alimenta un portador de calor gaseoso calentado: hidrógeno o nitrógeno. Como gránulos ricos en carbono se utilizan finos de coque, coque de baja calidad procedente de coque y subproductos del proceso a base de lignito o hulla y/o coque obtenido a partir de biomasa y que se hace pasar continuamente a través del espacio de reacción en forma de lecho móvil o fluidizado. Parte del granulado que contiene carbono retirado del espacio de reacción se devuelve al espacio de reacción. EFECTO: la invención permite producir simultáneamente carbono e hidrógeno de alta pureza a escala industrial”.

feed 1, gas comprising hydrocarbons 2, gas mixture 3, hydrogen fraction 4, hot gas 5, pellets 6, remaining residue 8, residual stream 9, remainder 10, oxidizing agent 11. Moving bed with carbon-rich pellets W, reaction space R, heat exchanger WT

Image from US9359200B2

Como se mencionó anteriormente, según los desarrolladores, al cambiar la capacidad de las plantas de producción de H2 de 10 a 100 m3/h, la reducción del coste del hidrógeno será de más del 50%. El objetivo de las últimas investigaciones, además de escalar la producción, es el uso de carbón granulado obtenido en el proceso de pirólisis, el uso de electricidad renovable para calefacción y métodos de extracción y almacenamiento de hidrógeno. La elevada temperatura del proceso, de hasta 1400°C, exige cierta cautela a la hora de evaluar esta tecnología.

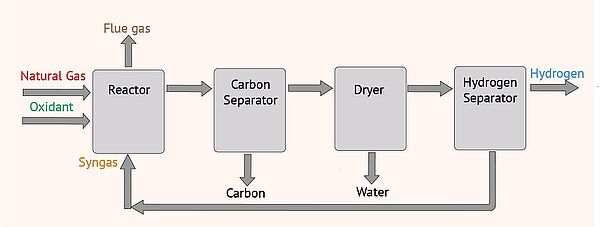

Recientemente, se ha prestado mucha atención al desarrollo de la empresa canadiense Ekona Power Inc., que propuso el método de pirólisis pulsada de metano (PMP). Según la empresa, la aplicación de la combustión por impulsos y la dinámica de gases de alta velocidad para disociar el metano como materia prima proporciona una descomposición altamente eficiente del metano en hidrógeno y carbono sólido. Además, contribuye a la eliminación automática de la acumulación de carbón debido al flujo inestable. El proceso es escalable, económico y puede implementarse fácilmente en un área donde exista infraestructura de gas. Una confirmación indirecta de la viabilidad de esta tecnología es la adquisición de una participación del 20% en Ekona por parte de una de las mayores empresas de servicios de Estados Unidos, Baker Hughes, en noviembre de 2021. Según los participantes, estas inversiones acelerarán la ampliación y comercialización del proyecto.

Simplified scheme of methane pyrolysis by Ekona

Source: Based on Ekona

Los principales parámetros del proceso se describen en varias solicitudes de patente de Ekona Power Inc., en particular EP3894068A1 Método y reactor para producir uno o más productos con fecha del 20.10.2021. Las reivindicaciones de la solicitud contienen, entre otros, los siguientes puntos:

“…El método de la reivindicación 22, en el que la presión dentro de la cámara de mezcla se reduce en al menos un 50% en menos de 1 segundo; 24. El método de cualquiera de las reivindicaciones 1 a 23, en el que una onda de presión generada por la combustión del gas combustible inhibe la contaminación por carbono de la cámara de mezcla; Un sistema que comprende: múltiples reactores de materia prima, comprendiendo cada reactor: una cámara de mezcla; una cámara de combustión; y un encendedor; válvulas para controlar el flujo de gases dentro y fuera de las cámaras de mezcla y de las cámaras de combustión”.

También se pueden ver nuevas soluciones técnicas relacionadas con la descomposición térmica en solicitudes de patente recientes: US20210331918A1, US20190218094A1, CN112723307A, WO2021183959, CN113304719A, WO 2020118417.

Descomposición del plasma

Las tecnologías de plasma de pirólisis de metano son probablemente las menos cercanas a la implementación industrial. A pesar de que la pirólisis de metano se utiliza desde hace mucho tiempo para la producción de carbono sólido, un gran número de proyectos abandonados indican que las soluciones técnicas aplicadas están incompletas. En [4] se ofrece una lista extensa de plantas desmanteladas y proyectos incompletos.

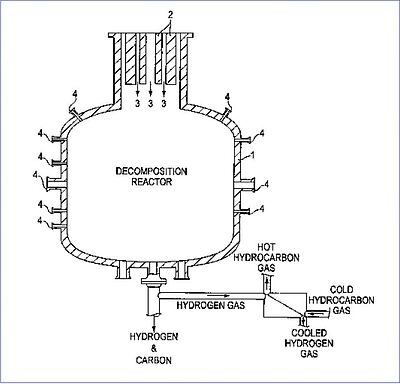

Una de las primeras opciones para la pirólisis por plasma de metano se da en la solicitud de patente US6068827A de Kvaerner Engineering AS del 30.05.2000: “Un reactor de descomposición para instalación en conexión con una cámara de descomposición térmica para gases de hidrocarburos, especialmente un soplete de plasma, está diseñado en la forma de una cámara definida y aislada, con una entrada para mezclas/gases en las paredes del espacio del reactor. Para mejorar el control de los productos producidos, los canales de suministro en las paredes del reactor están provistos de canales para la introducción de gases hidrocarburos del mismo tipo que el medio principal introducido a una temperatura comprendida entre 1.000 y 2.000°C. en la región superior del espacio. Se introduce gas hidrocarburo de una temperatura más baja en uno o más puntos más abajo en el reactor. También se describe un método para el funcionamiento de un reactor de descomposición de este tipo para la producción de negro de humo con propiedades físicas definidas”.

reactor 1, plasma torches 2, carbon black and hydrogen 3, lead-in pipes 4

Image from US6068827A

En una realización de esta invención, se propone una opción para ampliar el proceso:

“Un sistema que comprende: múltiples reactores de materia prima, comprendiendo cada reactor: una cámara de mezcla; una cámara de combustión; y un encendedor; válvulas para controlar el flujo de gases dentro y fuera de las cámaras de mezcla y de las cámaras de combustión”.

Obviamente, los altos costos de energía, el rápido desgaste de los electrodos y la inestabilidad del proceso de pirólisis debido a los depósitos de carbón sólido inhiben el desarrollo de esta tecnología. Sin embargo, se están realizando numerosos intentos para encontrar nuevas soluciones tecnológicas óptimas. Así, en [8] se presenta la producción de hidrógeno con bajas emisiones de carbono mediante pirólisis de metano por plasma con haz de electrones. Cabe señalar aquí que el coste de producción de hidrógeno mediante este método oscila entre 2,55 y 5 €/kg H2. Al mismo tiempo, existe un alto potencial para reducir las emisiones de dióxido de carbono hasta 1,9 kg CO2 eq./kg H2.

En [9] se informa de la aplicación exitosa de la amplia experiencia en craqueo de metano para la producción de hidrógeno en la planta de Marl, Alemania. La unidad operativa de pirólisis de metano basada en plasma puede producir hasta 20 toneladas de hidrógeno al día a un precio de aproximadamente 2 euros el kilo.

En los últimos años, la británica HiiROC Ltd. anunció su tecnología de pirólisis de metano basada en plasma. La tecnología "...convierte biometano, gas de combustión o gas natural en hidrógeno puro y negro de humo, mediante un innovador proceso de electrólisis utilizando plasma térmico". Puede implementarse de forma modular y escalable con un aumento gradual de capacidad. Actualmente, la empresa está completando una ronda de inversión para lanzar varios proyectos piloto.

Se puede encontrar información adicional sobre soluciones técnicas para pirólisis de plasma en las siguientes invenciones: CN101734620B, RU2414418C2, WO2020176496, WO1993020153, EP2931415B1.

Descomposición termocatalítica

La descomposición termocatalítica se menciona con mayor frecuencia en la literatura técnica y los avances tecnológicos se han producido durante más de cincuenta años. Obviamente, esto se debe a la posibilidad de implementar procesos con temperaturas más bajas y, en consecuencia, menores costes energéticos.

En 2021, científicos del Laboratorio Nacional del Noroeste del Pacífico (PNNL) y la Universidad de Virginia Occidental (WVU), junto con socios de la industria como Southern California Gas Company (SoCalGas) y C4-MCP, desarrollaron un proceso para la conversión de metano en hidrógeno sin emitir CO2 [10]. Hace unos años, los científicos del PNNL descubrieron una formulación catalítica a base de níquel que permanecía fijada a su estructura de soporte durante el crecimiento de nanocristales de carbono. Esta propiedad particular permitió una recuperación sencilla de nanotubos de carbono puro (CNT) y nanofibras, así como una fácil regeneración del catalizador. Descubrieron que para obtener el tipo de crecimiento deseado, se necesitaban mejoras en los catalizadores, lo que lograron mediante pruebas sistemáticas de partículas de níquel de diferentes tamaños combinadas con otros metales. Se observó que la adición de un segundo metal cambia el mecanismo de crecimiento del carbono y mejora la estabilidad del catalizador. Luego, los científicos diseñaron y aplicaron un método de descomposición termocatalítica (TCD) para separar y resintetizar el catalizador para un proceso de circuito cerrado. En el proceso TCD, se hizo fluir gas metano a través de un catalizador bimetálico pendiente de patente en un recipiente del reactor que operaba a una temperatura de aproximadamente 600 °C. El producto final de esta reacción fue hidrógeno; Mientras tanto, el carbono sólido se acumulaba en el catalizador.

La startup californiana C-Zero ha propuesto su propio desarrollo innovador de pirólisis termocatalítica de metano para la producción de hidrógeno. El fondo Breakthrough Energy Ventures, liderado por Bill Gates, actuó como inversor en el proyecto. Actualmente, la tecnología de la empresa se ha probado con éxito a escala de laboratorio. Los planes futuros incluyen una planta experimental y finalmente una comercial con una capacidad de 1.000 kg de hidrógeno al día.

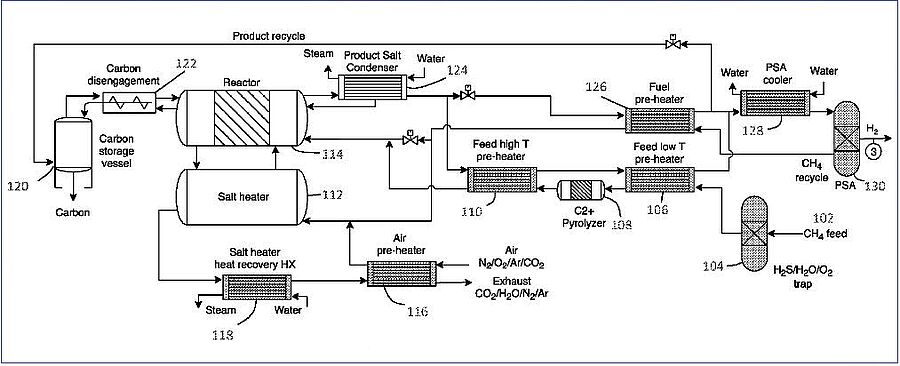

Los principales parámetros de la tecnología de pirólisis C-Zero y los procesos relacionados se presentan en la reciente solicitud de patente WO2021113708 Mejoras del reactor de sales fundidas del 10.06.2021. Las reivindicaciones de la invención, en particular, contienen las siguientes posiciones:

“… el material fundido comprende sal fundida; 4. el calentador de reactor fundido de la reivindicación 3, en el que los conductos están formados a partir de SiC, un compuesto de SiC/SiC, una aleación que forma alúmina o un compuesto metálico en capas, o una combinación de los mismos; 4. El calentador de reactor fundido de la reivindicación 3, en el que los conductos están configurados para funcionar hasta 1000°C; 2. El calentador de reactor fundido de la reivindicación 1, en el que el intercambiador de calor indirecto comprende un elemento calentador eléctrico sumergido en el material fundido; 10. El reactor de material fundido de la reivindicación 9, en el que el sinfín está dispuesto en el espacio superior encima de la sal fundida; 8. El reactor de material fundido de la reivindicación 7, en el que la vasija del reactor comprende un revestimiento cerámico...

Un método para operar un reactor de material fundido, comprendiendo el método: poner en contacto un gas hidrocarburo con un material fundido en una vasija del reactor; producir hidrógeno y carbono sólido en la vasija del reactor; transportar el carbono sólido desde la parte superior del material fundido usando una barrena dispuesta en una porción superior de la vasija del reactor hacia una salida en la vasija del reactor; y retirar el carbono sólido de la vasija del reactor a través de la salida en la vasija del reactor; 16. El método de la reivindicación 15, en el que el sinfín transporta el carbón sólido desde el espacio superior hasta la salida. 24. El método de la reivindicación 23, en el que la corriente de alimentación de hidrocarburos calentada tiene una temperatura de entre 40 y 850°C; 24. El método de la reivindicación 23, en el que la corriente de gas de alimentación precalentada tiene una temperatura de entre 700 y 1100°C; 29. El método de la reivindicación 28, en el que el catalizador de pirólisis comprende carbono, níquel o similares”...

feed stream 102, absorbent bed 104, heat exchanger 106, pyrolysis reactor 108, heat exchanger 110, salt heater 112, molten salt reactor 114, pre-heater 116, heat exchanger 118, storage vessel 120, disengagement mechanism 122, vapor condenser, 124, pre-heat exchanger 126, heat exchanger 128, pressure swing adsorber (PSA) unit 130

Image from WO2021113708

La solicitud de patente WO2021183959A1 Métodos de eliminación neumática de carbón de fecha 16.09.2021 propone adicionalmente introducir reactivos químicos especialmente seleccionados en un reactor, lo que permite asegurar que "....el carbón sólido se agrega y crece dentro del líquido para formar partículas mayores a 1 micrómetro en tamaño ..." . Además, se consigue "...acumular el producto sólido en la parte superior de la superficie del líquido mediante flotación, transportando neumáticamente el sólido desde el reactor mediante una corriente de gas".

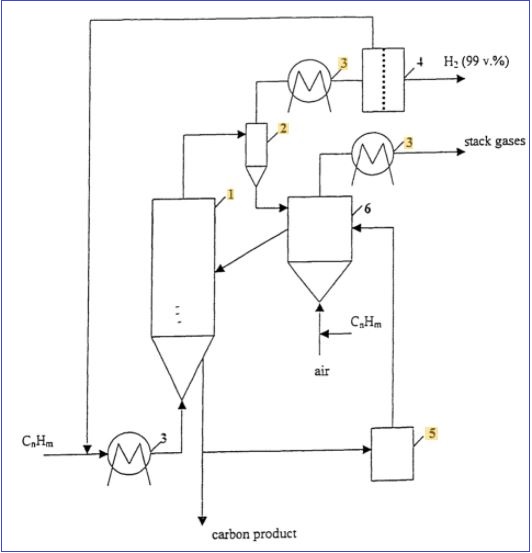

La University of Central Florida Research Foundation Inc. ha patentado previamente el proceso termocatalítico para la producción libre de CO2 de hidrógeno y carbono a partir de hidrocarburos (US8002854B2) con fecha del 23.08.2011. Posteriormente, Hazer Group Ltd ha ampliado las patentes de operaciones relacionadas y auxiliares, incluso a través de extensas familias de patentes con los documentos raíz AU2016312962B9, US20180065850A1 y también en la solicitud de patente WO2018170543A1.

La patente US8002854B2 propone: “Se divulga un nuevo proceso y aparato para la producción sostenible de hidrógeno y carbono libre de CO2 mediante descomposición termocatalítica (disociación, pirólisis, craqueo) de combustibles de hidrocarburos sobre catalizadores a base de carbono en ausencia de aire y/o agua. El aparato y el proceso termocatalítico mejoran la actividad y estabilidad de los catalizadores de carbono durante el proceso termocatalítico y producen tanto hidrógeno de alta pureza (al menos 99,0 % en volumen) como carbono, a partir de cualquier combustible de hidrocarburos, incluidos los combustibles sulfurosos. En una realización preferida, la producción de hidrógeno y carbono se logra mediante activación tanto interna como externa de catalizadores de carbono. La activación interna del catalizador de carbono se logra mediante el reciclaje del gas empobrecido en hidrógeno que contiene hidrocarburos aromáticos e insaturados de regreso al reactor. La activación externa del catalizador se puede lograr mediante gasificación superficial con gases de combustión calientes durante el calentamiento del catalizador. El proceso y el aparato se pueden integrar convenientemente con cualquier tipo de pila de combustible para generar electricidad”.

1—the reactor wherein the thermocatalytic decomposition of hydrocarbon fuels is accomplished on a moving bed using carbon-based catalysts. The reactor is interchangeably referred to herein as, “thermocatalytic reactor”, “fluidized bed reactor”, “catalytic reactor” and “reactor.”; 2—cyclone; 3—heat exchanger; 4—gas separation unit; 5—grinder; 6—heater

Image from US8002854B2

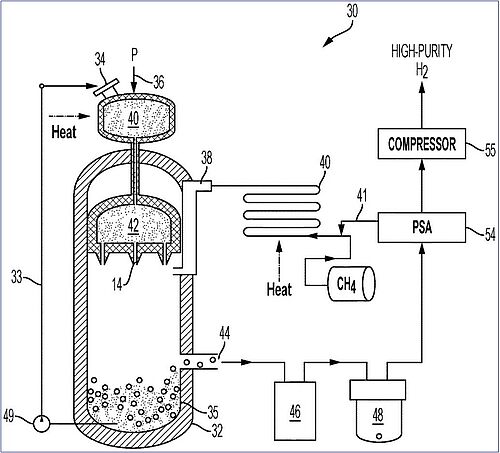

El método original de descomposición termocatalítica que genera una niebla de un catalizador líquido se propone en la solicitud de patente US20200002165A1 Reactor de pirólisis de metano de alto rendimiento para la producción de hidrógeno de bajo costo con fecha del 01.02.2020 por Palo Alto Research Center Inc.

El resumen del contenido del documento establece:

“Un sistema para la descomposición de hidrocarburos que comprende un volumen de reactor, un mecanismo para distribuir el catalizador líquido como una niebla líquida, un distribuidor para distribuir un reactivo de hidrocarburo, una fuente de calor, un separador para separar el producto sólido del catalizador líquido, un re- camino de circulación y mecanismo para recircular el catalizador líquido, y una salida para al menos un producto gaseoso. Un sistema para distribuir un líquido a un volumen cerrado como una niebla tiene una pluralidad de orificios diseñados para romper el líquido en una niebla. Un método para descomponer un reactivo de hidrocarburo incluye generar una niebla de un catalizador líquido, calentar el volumen del reactor, introducir un reactivo de hidrocarburo en el volumen del reactor para producir un producto sólido y un producto gaseoso, separar el producto sólido del catalizador líquido, eliminar el productos sólidos y gaseosos del volumen del reactor, y recirculación del catalizador líquido al volumen del reactor”.

misting nozzles 14, the system 30, reactor vessel 32, recirculation line 33, inlet 34, liner 35, pressure may be added at 36, port 38, heater 40, recirculation channel 41, internal reservoir 42, outlet 44, first filter 46, further filter 48, high-temperature pump 49, pressure swing adsorber (PSA) bed 54, compressor 55

Source from US20200002165A1

El proceso se puede realizar a temperaturas de 650-1400°C y a una presión de 1-20 bar. Esto logra eficiencias de conversión de más del 90% y costos de producción de H2 de $1,25.

Otras opciones técnicas para la descomposición termocatalítica se proporcionan en documentos de patente recientes: CN111167460A, EP3693337A1, JP2019073411, WO2021096319, KR102008423B1, WO 2020176496, KR20210096362, CN112938895A, CN 113. 213423A.

Perspectivas de desarrollo industrial de tecnologías de pirólisis de metano para la producción de hidrógeno.

Como se desprende de los datos anteriores, muchos investigadores, inventores, empresas productoras e inversores están preocupados por el desarrollo de tecnologías industriales óptimas para la producción de hidrógeno mediante pirólisis de metano. Se puede argumentar que ya existen ejemplos de tecnologías avanzadas prometedoras. Sin embargo, la comercialización de los desarrollos tardará varios años más. En este sentido, las tecnologías de pirólisis de metano se están quedando atrás, ya que se están desarrollando activamente tecnologías competitivas a escala industrial. Según la AIE, solo en 2020 se instaló el doble de capacidad de electrólisis y un 15% más de SMR con capacidad de producción de CCS que el año anterior y el hidrógeno total con bajas emisiones de carbono utilizado en el refinado alcanzó más de 300 kt. Por otro lado, también se observa que la tasa de crecimiento actual del mercado del hidrógeno está muy por debajo de la expansión necesaria para mantenerse en el camino hacia el Escenario de Emisiones Netas Cero para 2050, que prescribe 5 Mt para 2030. Además, la principal demanda de El hidrógeno hoy en día todavía proviene del refinado de petróleo y de la industria química. Sin embargo, es posible que en unos años la tecnología de pirólisis de metano, llevada a escala industrial, se enfrente a un mercado competitivo del hidrógeno completamente diferente al actual. Al mismo tiempo, si la demanda de hidrógeno puro supera significativamente la capacidad de producción existente, las tecnologías de pirólisis de metano tendrán buenas perspectivas de difusión. Sin embargo, si, para cuando se comercialicen las tecnologías de pirólisis de metano, las tecnologías competitivas obtienen importantes beneficios adicionales a través del escalamiento industrial o si la demanda de hidrógeno no aumenta a los niveles proyectados, estas perspectivas pueden ser muy limitadas. A continuación se muestran algunos ejemplos de importantes proyectos actuales de producción de hidrógeno mediante electrólisis de agua y diversas opciones de reforma seguidas por CAC, así como indicadores técnicos y económicos de referencia para evaluar el nivel estimado de competitividad. Los proyectos seleccionados están finalizados o su finalización está prevista para 2030, así como aquellos que implican importantes volúmenes de producción de hidrógeno.

Proyectos de producción de hidrógeno a gran escala mediante electrólisis de agua:

Desert Bloom Hydrogen es un proyecto de producción de hidrógeno por electrólisis de agua de Aqua Aerem en el norte de Australia. Para 2027, se espera que se produzcan 410.000 toneladas de hidrógeno verde a un precio de 2 dólares estadounidenses el kg, incluso para la exportación. La inversión es de 10.750 millones de dólares. Además, la tecnología innovadora de la empresa incluye la producción de agua para electrólisis a partir de una planta de energía solar.

Shell Holland Hydrogen I es un proyecto de electrólisis de hidrógeno en el puerto de Rotterdam en los Países Bajos. Una planta de electrólisis de 200 MW basada en su módulo de electrólisis de agua alcalina de 20 MW a gran escala de Thyssenkrupp Uhde Chlorine Engineers. Está previsto que el proyecto esté terminado en 2023 y se espera que produzca entre 50.000 y 60.000 kilogramos de hidrógeno verde por día. La electricidad será suministrada por el cercano parque eólico marino Hollandse Kust. El hidrógeno se suministrará a la refinería Shell en Pernis.

Proyecto danés de hidrógeno a gran escala en el parque industrial y energético GreenLab Skive como parte del programa ЕС Horizonte 2020. Se implementará el concepto de tecnologías Power-to-X para convertir la energía solar y eólica renovables en hidrógeno. «Inicialmente, se establecerá un proyecto de demostración de 6 MW en GreenLab Skive, cuya finalización está prevista para 2022. Posteriormente, el proyecto se ampliará a un sistema de electrólisis de 100 MW. El proyecto debería estar terminado en 2024».

Proyecto de producción de hidrógeno verde de Shell en Zhangjiakou, provincia de Hebei, China. «El electrolizador de conversión de energía a hidrógeno de 20 megavatios (MW) y las estaciones de repostaje de hidrógeno en Zhangjiakou son la fase 1 de la empresa conjunta. Las empresas tienen planes de escalar hasta 60 MW en los próximos dos años en la fase 2».

Proyecto NEOM Green Hydrogen en Arabia Saudita. Participantes del proyecto: Air Products, ACWA Power y NEOM. Un «…proyecto de hidrógeno verde a gran escala estará equipado con una planta de electrólisis de más de 2 gigavatios desarrollada por thyssenkrupp Uhde Chlorine Engineers». El proyecto se ejecutará sobre la base de un módulo de electrólisis de agua alcalina de gran tamaño con una potencia de 20 megavatios (MW). Se espera que entre en funcionamiento en 2026.

Sólo los gigaproyectos mencionados anteriormente podrán abastecer al mercado con casi 1 millón de toneladas de hidrógeno verde de alta pureza al año una vez alcanzada su plena capacidad. Evidentemente, esto también conducirá a una reducción significativa del coste del hidrógeno. Además, el precio anunciado en uno de estos proyectos es de US$ 2/kg, y según otras declaraciones hasta US$ 1,5/kg (01.01.2021) podría ser un factor determinante para elegir la tecnología más demandada. Hay que añadir que muchas empresas líderes han anunciado planes ambiciosos para ampliar la producción de electrolizadores de alta potencia. Por ello, Thyssenkrupp Uhde Chlorine Engineers, fabricante de módulos electrolizadores de 10 y 20 MW, planea ampliar hasta 5GW su capacidad de producción anual. Siemens Energy observa la ampliación de la cartera de electrólisis de Silyzer en un factor de 10 cada 4-5 años. Haldor Topsoe planea construir una instalación de fabricación de electrolizadores SOEC a gran escala con una capacidad total de 500 megavatios por año, con la opción de ampliarla a 5 gigavatios por año. La empresa noruega Nel, uno de los mayores fabricantes de electrolizadores del mundo, anunció planes para comercializar la primera instalación de fabricación automatizada de 500 MW en Herøya, Noruega, con potencial para ampliar la capacidad de producción de esta instalación más allá de los 2 GW anuales. Finalmente, The Green Hydrogen Catapult (GHC) ha aumentado su compromiso de poner en funcionamiento electrolizadores hasta 45 GW en 2027, lo que llevará el hidrógeno verde al mercado a un precio inferior a 2 dólares estadounidenses el kg.

Proyectos a gran escala de producción de hidrógeno mediante reformado a partir de metano y captura y secuestro de carbono:

Centro de hidrógeno del oeste de Canadá por Air Products (Canadá). El proyecto implica tecnología avanzada de reformado de hidrógeno, captura y almacenamiento de carbono y generación de electricidad alimentada por hidrógeno, lo que hace posible el cero neto. Se espera que se entreguen más de 1.500 MTPD (toneladas métricas por día) a través de ductos y 30 MTPD de hidrógeno líquido para comercio. Está previsto que el proyecto esté terminado en 2024.

Proyecto H2H Saltend en Saltend Chemicals Park de la empresa noruega Equinor. El proyecto forma parte del clúster Zero Carbon Humber en el Reino Unido. El hidrógeno se producirá a partir de gas natural mediante reformado autotérmico (ATR). La capacidad estimada de la planta es de 600 MW (con potencial de ampliación a 1.200 MW) y 125.000 toneladas de hidrógeno producidas. Más de 8 millones de toneladas de CO2 al año serán capturadas y almacenadas en el acuífero Endurance en el sur del Mar del Norte. Se suministrará hidrógeno a la central eléctrica de Keadby Hydrogen para generar electricidad 100% verde. La fecha estimada de finalización del proyecto es 2026.

Complejo de energía de hidrógeno azul de Air Products (EE.UU.). Se espera que el proyecto produzca más de 750 millones de pies cúbicos estándar de hidrógeno azul (SCFD) mediante gasificación de gas natural con captura y almacenamiento simultáneos de más de 5 millones de toneladas de CO2 por año. El hidrógeno se suministrará a la red de gasoductos de hidrógeno en la costa del Golfo. El volumen de inversión es de 4.500 millones de dólares. Se espera que el proyecto esté operativo en 2026.

Proyecto piloto H2morrow (Alemania, Noruega). El proyecto prevé el suministro de gas natural en Renania del Norte-Westfalia con la posterior producción de hidrógeno mediante reformado. El CO2 será capturado, transportado y almacenado de forma segura bajo el lecho marino del Mar del Norte de Noruega. En Alemania, los consumidores podrán consumir 8,6 teravatios hora de hidrógeno al año a partir de gas natural descarbonizado. Se espera que el proyecto reduzca las emisiones de CO2 a 1,9 millones de toneladas por año. Los participantes del proyecto son Equinor y Open Grid Europe.

Además de los proyectos mencionados anteriormente, se puede encontrar información más detallada en la base de datos de The Global CCS Institute. Según estos datos, actualmente están en funcionamiento 2 instalaciones de producción de hidrógeno con captura y secuestro de carbono (EE.UU. y Canadá). Seis proyectos de este tipo en diferentes países tienen el estatus de desarrollo avanzado y desarrollo temprano.

Estos ejemplos demuestran la alta actividad de empresas, países y diversas asociaciones interesadas en el desarrollo de una infraestructura de producción de hidrógeno con baja huella de carbono. Es posible que para 2030, cuando pueda comenzar la comercialización de tecnologías de producción de hidrógeno mediante pirólisis de metano, muchos nichos de mercado estén ocupados por tecnologías competitivas y las ventajas potenciales actualmente disponibles para esta tecnología se agoten. En primer lugar, se trata de los parámetros de precios y la calidad del hidrógeno. Al mismo tiempo, es posible que las ventajas infraestructurales de la tecnología de pirólisis sean decisivas y le permitan competir con otras tecnologías en mercados específicos. Entre ellas se incluyen la capacidad de suministrar gas natural a través de la infraestructura existente prácticamente en todo el mundo, la capacidad de implementar la producción de hidrógeno "in situ", sorteando las graves barreras geológicas o administrativas inherentes en algunos países a las tecnologías CAC, y la dependencia significativamente menor de esta tecnología de energía sostenida. suministro de electricidad procedente de fuentes renovables en comparación con la electrólisis. Por ejemplo, las tecnologías de pirólisis de metano, especialmente en un diseño modular con un aumento gradual de capacidad, podrían resultar indispensables para la transición gradual de las centrales eléctricas de gas existentes al hidrógeno. Sin embargo, también es necesario seguir de cerca el desarrollo de tecnologías de transporte de hidrógeno en diversas opciones, que pueden reducir aún más las posibles ventajas infraestructurales de la pirólisis. La comercialización de la cogeneración de carbono sólido, especialmente en formas con una gran demanda por parte de los consumidores, también puede desempeñar un papel positivo.

Referencias

[1] Methane Pyrolysis for Zero-Emission Hydrogen Production: A Potential Bridge Technology from Fossil Fuels to a Renewable and Sustainable Hydrogen Economy/ Nuria Sánchez-Bastardo, Robert Schlögl, and Holger Ruland/ Ind. Eng. Chem. Res. 2021, 60, 11855−11881/ pubs.acs.org/doi/pdf/10.1021/acs.iecr.1c01679

[2] Ekona’s Tri-Generation Pyrolysis (TGP) Solution for Blue Hydrogen Production, December 2019/ arpa-e.energy.gov/sites/default/files/4%20Ekona.pdf

[3] New technologies (basf.com)

[4] State of the Art of Hydrogen Production via Pyrolysis of Natural Gas/ Stefan Schneider, Siegfried Bajohr, Frank Graf, Thomas Kolb/ ChemBioEng, Volume7, Issue5, October 2020, Pages 150-158/ State of the Art of Hydrogen Production via Pyrolysis of Natural Gas - Schneider - 2020 - ChemBioEng Reviews - Wiley Online Library

[5] Researchers develop potentially low-cost, low-emissions technology that can convert methane without forming CO2/ by Sonia Fernandez, University of California - Santa Barbara/ NOVEMBER 21, 2017/ PhysOrg/ phys.org/news/2017-11-potentially-low-cost-low-emissions-technology-methane.html

[6] / Catalytic molten metals for the direct conversion of methane to hydrogen and separable carbon

D. CHESTER UPHAM, ACHARY R. SNODGRASS, MICHAEL J. GORDON, HORIA METIU AND ERIC W. MCFARLAND SCIENCE ,17 Nov 2017, Vol 358, Issue 6365, pp. 917-921/ www.science.org/doi/full/10.1126/science.aao5023

[7] Hydrogen from methane without CO2 emissions, Karlsruhe Institute of Technology / APRIL 9, 2013/ PhysOrg / phys.org/news/2013-04-hydrogen-methane-co2-emissions.html

[8] Low-carbon hydrogen production via electron beam plasma methane pyrolysis: Techno-economic analysis and carbon footprint assessment/AlexanderStary, StephanGleis, AndreasUlrich, HaraldKlein, HartmutSpliethoff/International Journal of Hydrogen Energy, Volume 46, Issue 38, 3 June 2021, Pages 19897-19912 / www.sciencedirect.com/science/article/abs/pii/S0360319921010260

[9] 20,000 Celcius plasma to produce low-carbon hydrogen/ Jun 25 2021 / Stephen B. Harrison / Pollution Solutions / www.pollutionsolutions-online.com/news/green-energy/42/sbh4-gmbh/20000-celcius-plasma-to-produce-low-carbon-hydrogen/55617

[10] New Clean Energy Process Converts Methane to Hydrogen with Zero Carbon Dioxide Emissions, March 18, 2021 / Pacific Northwest National Laboratory / www.pnnl.gov/news-media/new-clean-energy-process-converts-methane-hydrogen-zero-carbon-dioxide-emissions