Aenert. Research Laboratory news

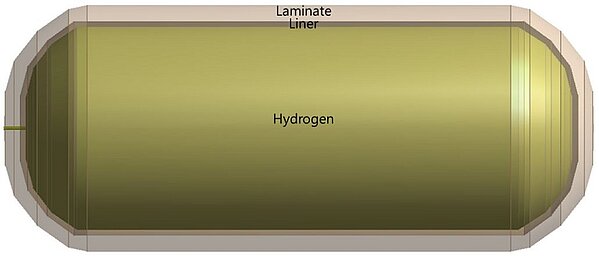

Wasserstoff gilt als eine der Säulen der bevorstehenden Energiewende. Allerdings bringt das Gas einige Herausforderungen hinsichtlich seines sicheren Transports mit sich, da es hochexplosiv ist und daher in Hochdrucktanks transportiert werden muss. Diese Tanks haben einen Druck von 700 bar und bestehen aus faserverstärkten Verbundwerkstoffen (FRC). Im Vergleich zu Metalltanks sind diese aufgrund ihrer geringen Masse ideal für den Einsatz im Mobilitäts- und Transportbereich geeignet.

Um höchste Sicherheit zu gewährleisten, werden die H2-Druckbehälter vor dem ersten Einsatz ausführlichen Tests unterzogen. Wichtig ist auch, dass die Tanks auch bei wiederkehrenden Belastungen durch Betankung und Entnahme von Wasserstoff oder im Schadensfall (z. B. Auffahrunfall) ihre Integrität bewahren. Um dies zu verhindern, ist auch die regelmäßige Wartung der Hochdruckspeichersysteme von größter Bedeutung. Die alle zwei Jahre durchgeführte Tankinspektion besteht jedoch lediglich aus einer äußeren Sichtprüfung. Schäden im Inneren des Tanks können mit dieser herkömmlichen Inspektionsmethode nicht erkannt werden. Alternativ können Schäden durch eine kontinuierliche Überwachung des Druckbehälters vermieden werden – ein Prozess, der als Structural Health Monitoring, kurz SHM, bezeichnet wird.

Jetzt ( 2023 ) entwickeln Forscher des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF im Rahmen des Verbundforschungsprojekts HyMon ein sensorbasiertes bordeigenes Strukturüberwachungssystem, das eine kontinuierliche Überwachung der H2-Drucktankszielt darauf ab, ein hohes Maß an Sicherheit für Wasserstofffahrzeuge zu gewährleisten.

Eines der Hauptziele dieses bordeigenen Strukturüberwachungssystems, das über geeignete Sensoren und Auswerteelektronik verfügt, ist die Bereitstellung von Daten für Service und Reparatur. Dabei spielen akustische Emissionssensoren eine entscheidende Rolle. Das Funktionsprinzip basiert auf Sensoren, die hochfrequente Schallwellen erfassen. Reißt eine einzelne Kohlefaser im Druckbehälter, entsteht eine Schallwelle, die sich durch die Fasern ausbreitet. Anschließend ermitteln die Sensoren die Anzahl der gebrochenen Fasern. Besondere Belastungsfälle, wie zum Beispiel Auffahrunfälle, können lokale Schäden an den Tanks hervorrufen, die dazu führen, dass in kürzester Zeit viele Fasern brechen. Die Messsignale werden von einer Auswerteelektronik verarbeitet und geben Aufschluss über den Gesundheitszustand des Tanks. Die notwendigen Algorithmen und Methoden zur Erkennung von Faserbrüchen werden am Fraunhofer LBF entwickelt. Hierzu zählen beispielsweise Schallwellenfrequenzanalysen.

Zusätzlich zu den akustischen Emissionssensoren sind auch faseroptische Dehnungssensoren in den Tanks integriert. Sie bestehen aus lichtleitenden Glasfasern mit darin integrierten Faser-Bragg-Gitter-Sensoren. Die Glasfasern werden während der Herstellung in die FRC-Schicht des Tanks eingehüllt oder anschließend auf die Oberfläche aufgetragen, um eine kontinuierliche oder periodische automatisierte Überwachung der Belastungen am Wasserstofftank zu ermöglichen. Im Gegensatz zu herkömmlichen Dehnungssensoren eignen sich diese Glasfasern aufgrund ihrer Widerstandsfähigkeit gegenüber hohen Materialdehnungen und Belastungszyklen besonders zur Überwachung von kohlenstofffaserverstärkten Kunststoffen. Die Messdaten der Dehnungssensoren dienen einerseits der Verifizierung der Berechnungsmodelle der Drucktanks und andererseits der Gewinnung von Erkenntnissen darüber, wie sich das Materialverhalten über die Lebensdauer des Tanks verändert, um Rückschlüsse auf den Ermüdungszustand des Materials zu ziehen.

Im ersten Prüfschritt werden im Prüfstand des Fraunhofer LBF mithilfe von sensorbestückten Kohlefaser-Flachproben verschiedene Schädigungen wie Faserbrüche, Matrixbrüche oder Delaminationen erzeugt. Mit den Sensoren werden die Schadenssignale erfasst. Anschließend wird überprüft, ob die Sensoren in der Lage sind, die Signale in ausreichender Qualität zu erfassen und ob die Algorithmen anhand der Signale die Schadensmechanismen korrekt klassifizieren können. Im nächsten Schritt wird das gesamte Sensorsystem in dünnwandigen Tankmodellen und anschließend an Hochdruck-Wasserstofftanks getestet, die unter Innendruck zyklischen Belastungen ausgesetzt werden, bis es zum Ausfall kommt. Die Forschungsteams wollen herausfinden, wie viele Sensoren für die Strukturüberwachung benötigt werden, wo sie positioniert werden müssen und welche Klebstoffe sich am besten für die Befestigung am Wasserstofftank eignen. Schließlich wird ein Testfahrzeug mit Sensoren und einer integrierten Strukturüberwachung ausgestattet und durch die Kombination eines virtuellen Crashs mit einem realen Testaufbau validiert.

Angesichts der aktuellen Energiekrise ist die effiziente Energiespeicherung für viele Branchen zur obersten Priorität geworden. Im Jahr 2020 haben Wissenschaftler ein Modell erstellt und eine Analyse von Wasserstoffspeicherbehältern sowie eine vollständige strukturelle und thermische Analyse durchgeführt. Im Rahmen dieser Forschung haben sie den grundlegenden Strukturentwurf des luftgestützten kryogenen Flüssigwasserstofftanks fertiggestellt. Das Problem des übermäßigen Wärmeverlusts der herkömmlichen Tragstruktur wurde durch die Schaffung einer neuen isolierenden Tragstruktur angegangen. Anschließend bewerteten sie die thermische Leistung des entworfenen Tanks. Die Struktur des Tanks wurde durch die Kombination der Filmbehältertheorie und der numerischen Finite-Elemente-Simulationsmethode analysiert. Die Struktur der adiabatischen Unterstützung wurde mithilfe der Hertz-Kontakttheorie und der numerischen Simulationsmethode analysiert. Es wurde eine einfache Strukturanalysemethode zum Entwurf einer ähnlichen Behälterstruktur und Punktkontakt-Stützstruktur entwickelt. Darüber hinaus werden Grundlagen für eine weitere strukturelle Optimierung des Wasserstofftankdesigns bereitgestellt. Die Analyse wurde unter Verwendung von Materialien wie Titan, Nickellegierungen und einigen beschichteten Pulvern wie Aluminiumoxid, Titandioxid und Zirkoniumoxid durchgeführt.

Image: (from left to right) Titanium, nickel, zirconium

Source: Siddharth Senthil Kumar, Bibin Chidambaranathan, Ramachandran Manickam/ Design and Analysis of Hydrogen Storage Tank with Different Materials by Ansys/ IOP Conference Series Materials Science and Engineering 810(1):012016, May 2020/ DOI:10.1088/1757-899X/810/1/012016/ Open Access This is an Open Access article is distributed under the terms of the CC BY 3.0 Deed Attribution 3.0 Unported

Im Jahr 2020 wurde das Verhalten von komprimiertem Wasserstoffgas untersucht in einem Wasserstofftank wurde auf seinen Austrag analysiert. Die Auswirkungen der Gasmodelle wurden untersucht, um das Verhalten von Wasserstoffgas bei den Entladungstemperatur- und -druckbedingungen zu berücksichtigen. Turbulenzmodelleffekte wurden analysiert, um die Genauigkeit jedes Modells zu berücksichtigen, und im Hinblick auf die Turbulenzintensität verglichen. Bei der Untersuchung des Gasmodelleffekts wurde festgestellt, dass die Redlich-Kwong-Gleichung (eine empirische, algebraische Gleichung, die Temperatur, Druck und Volumen von Gasen in Beziehung setzt) eines der realistischsten Gasmodelle des austretenden Gasstroms ist. In diesem Bereich konnten das Scherspannungstransportmodell und das Reynolds-Spannungsmodell das Verhalten komprimierten Gases genauer analysieren und zeigten eine geringere Turbulenzintensität als die realisierbaren und renormierten Gruppenmodelle.

Image: The cross-section of a 74-L Type III hydrogen tank

Source: Moo-Sun Kim, Joon-Hyoung Ryu, Seung-Jun Oh, Jeong-Hyeon Yang/ Numerical Investigation on Influence of Gas and Turbulence Model for Type III Hydrogen Tank under Discharge Condition/ Energies 13(23):6432, December 2020/ DOI:10.3390/en13236432/ Open Access This is an Open Access article is distributed under the terms of the Creative Commons Attribution 4.0 International (CC BY 4.0)

Der Einsatz von Sensoren an einem Tank bietet mehrere Vorteile: Sie können die hochfrequenten Schallwellen auffangen, wenn eine Faser bricht, sodass die Algorithmen die gebrochenen Fasern erkennen und zählen können. Ein Wasserstofftank ist am Ende seiner Lebensdauer angelangt, wenn die Faserbruchrate plötzlich zunimmt. Darüber hinaus sorgt die ständige On-Board-Strukturüberwachung für ein erhöhtes Sicherheitsniveau bei Wasserstofffahrzeugen, da mögliche Schäden bereits bei geringfügigen Stößen wie dem Aufprall auf einen Poller abgeschätzt und die verbleibende Lebensdauer des Tanks abgeschätzt werden können. Darüber hinaus hat eine umfassende Qualitätssicherung den Vorteil, dass ein unnötiger Austausch von Wasserstofftanks vermieden wird.

Ziel der Projektpartner ist es, das Gesamtsystem zu einem Standard-Zustandsüberwachungssystem für zukünftige Anwendungen weiterzuentwickeln. Das Forschungsteam ist überzeugt, dass ihr System einen wertvollen Beitrag zu einer nachhaltigen Wasserstoffwirtschaft leisten wird.

Von der Redaktion