Aenert. Research Laboratory news

Твердооксидные топливные элементы (ТОТЭ) — это новая технология преобразования химической энергии в электричество. Благодаря интенсивным исследованиям, направленным на повышение стабильности и производительности ТОТЭ, технология ТОТЭ вызывает быстро растущий интерес во всем мире. Электролиз в настоящее время является наиболее перспективным методом получения водорода из воды благодаря высокой эффективности преобразования и относительно низким затратам энергии по сравнению с термохимическими и фотокаталитическими методами. Ячейки твердооксидного электролизера работают в регенеративном режиме для осуществления электролиза воды (и/или диоксида углерода) с использованием твердооксидного или керамического электролита для производства газообразного водорода (и/или оксида углерода) и кислорода. Основная функция электролизера – расщепление воды в виде пара на чистые H2 и O2. Пар подается в пористый катод. Под воздействием пара он перемещается к границе раздела катод-электролит и восстанавливается с образованием чистых ионов H2 и кислорода. Затем газообразный водород диффундирует обратно вверх через катод и собирается на его поверхности в качестве водородного топлива, в то время как ионы кислорода проходят через плотный электролит.

Теперь (2023), OxEon Energy при поддержке NETL воспользовалась внепланетными исследованиями НАСА для создания стабильной, надежной и недорогой системы, способной производить водород при высоких давлениях, а это означает, что устройства для чистой энергии вскоре будут готовы к коммерциализации. Целью OxEon было создание твердооксидного электролизера (SOEC), который мог бы производить водород при повышенном давлении от 2 до 3 бар. SOEC действуют аналогично твердооксидным топливным элементам (SOFC), но наоборот: они производят водород путем отделения его от воды с помощью электрического тока.

Этот проект был посвящен решению общих проблем, с которыми сталкивается отрасль SOEC. Путем модификации процесса и компонентов элемента им удалось добиться улучшения производительности и стабильности элемента, окислительного восстановления топливного электрода, стабильности производительности при термических циклах и оценки воздействия загрязнений.

Исследование заключалось в тестировании стека в течение 1800 часов при циклическом переключении между режимами работы SOEC и SOFC. Скорость деградации составила 0,6% за 1000 часов в режиме SOEC и 0,3% за 1000 часов в режиме SOFC. Электрод SOEC также был испытан в Тихоокеанской северо-западной национальной лаборатории, подвергая его воздействию пара в течение ночи для полного окисления никелевого компонента. Команда смогла полностью восстановить работоспособность элемента, просто подав напряжение без подачи внешнего газообразного водорода, продемонстрировав восстановление после окисления. Было обнаружено, что крайне важно сохранять никель в водородном электроде в металлическом состоянии, чтобы он мог восстановиться после окисления самогенерируемым водородом. Раньше прерывание или нарушение условий контура рециркуляции могло привести к необратимому и непоправимому окислению топливного электрода.

Еще одним важным достижением исследования было то, что содержащий стронций слой в стопке SOEC можно было устранить, сохранив при этом те же первоначальные характеристики электрода, поскольку осаждение, миграция и реакция стронция с другими компонентами ячейки являются известными механизмами деградации для работы SOFC/SOEC. Тестирование в течение нескольких дней также показало меньшую деградацию, чем клетки, содержащие стронций.

Более того, протестированная батарея SOEC объединила улучшенный топливный электрод и слой, не содержащий стронция, на кислородном электроде. Стопка продемонстрировала полное восстановление работоспособности после окисления топливного электрода на основе никеля без необходимости присутствия водорода на входе пара. После пяти циклов восстановления окисления батарея пять раз подвергалась глубокому термическому циклу от рабочей температуры до комнатной температуры. Стек не показал потери производительности после каждого термического цикла и сохранил низкие характеристики деградации.

Ученые постоянно работают над поиском новых методов производства водорода. В 2022 году проанализирован высокотемпературный (600°С) электрохимический синтез аммиака из N2 и H2O при атмосферном давлении в реакторах типа твердооксидных электролизеров (ТОЕЭ). Выбор каталитического материала для рабочего электрода оказался одной из наиболее важных проблем в электрохимических процессах. В данной работе был исследован композитный катод, состоящий из оксида перовскита и фазы оксинитрида железа. Обе фазы были тщательно охарактеризованы с помощью рентгеноструктурного анализа, РФЭС, мессбауэровской спектроскопии, TPD/TPRxn и четырехзондовых методов электропроводности. Эксперименты по электрокаталитической активности были проведены на оксидной фазе перовскита и композитном катоде с целью изучения влияния использования композитного электрода на активность ячейки.

Image: XRD patterns of LSF72, LSF82 and LSF92

Source: Seval Gunduz, Dhruba J. Deka, Matt Ferree, Jaesung Kim, Jean-Marc M. Millet, Anne C. Co and Umit S. Ozkan/ Composite Cathodes with Oxide and Nitride Phases for High-Temperature Electrocatalytic Ammonia Production from Nitrogen and Water/ ECS Advances, Volume 1, Number 1, 28 April 2022/ DOI 10.1149/2754-2734/ac6618/ Open Access This is an Open Access article is distributed under the terms of the Creative Commons Attribution 4.0 International (CC BY 4.0)

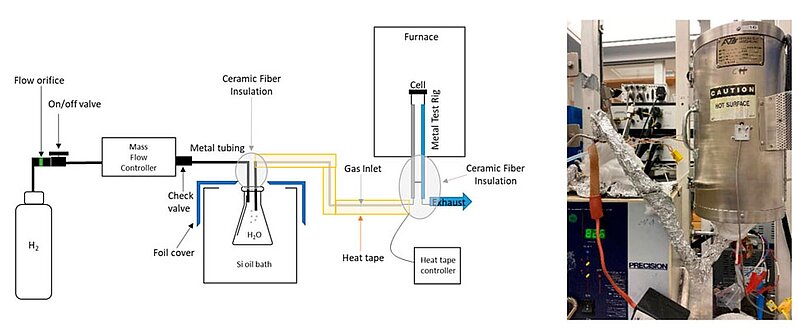

В 2022, году ученые проанализировали протокол настройки и испытаний для оценки производительности таблеточных ячеек твердооксидного электролизера на металлической опоре (MS-SOEC). Целью этой процедуры было определение стандартного протокола испытаний, описание выбора материалов и выявление распространенных ошибок при тестировании кнопочных элементов MS-SOEC. Испытания включали детали подготовки и эксплуатации, специфичные для MS-SOEC, обсуждение материалов уплотнений и испытательного стенда, альтернативных протоколов уплотнения и запуска для металлического испытательного стенда со стеклянным уплотнением или испытательного стенда из оксида алюминия с керамическим клейким уплотнением, а также обсуждение последствия ненормальной работы.

В центре внимания исследования была воспроизводимая работа кнопочных элементов MS-SOEC в различных условиях эксплуатации. Предварительно изготовленная твердооксидная электролитическая ячейка на металлическом основании была соединена с платиновой или никелевой сеткой с помощью проводящих проволочных выводов на стороне парового электрода. Затем ячейку герметизировали на испытательном стенде (обычно с помощью стеклянной пасты или керамического клея). Водород увлажняли до определенного содержания пара и доставляли на испытательный стенд через нагретую трубку. Затем был запущен MS-SOEC.

Image: Schematic and photograph of a MS-SOEC test setup with a heated bubbler as the humidification system

Sources: Fengyu Shen, Martha M. Welander, Michael C. Tucker/ Metal-Supported Solid Oxide Electrolysis Cell Test Standard Operating Procedure/ Front. Energy Res., Sec. Process and Energy Systems Engineering, Volume 10 – 2022, 25 April 2022/ https://doi.org/10.3389/fenrg.2022.817981/ Open Access This is an Open Access article is distributed under the terms of the Creative Commons Attribution 4.0 International (CC BY 4.0)

There are several advantages derived from hydrogen production through SOEC: The cell has improved performance and stability which will accommodate what will be required to meet the U.S. Department of Energy cost and performance targets, including achieving 40,000 operational hours. Also, these stepwise improvements to baseline performance demonstrate a pathway to low-cost hydrogen production.

In view of the energy crisis, cheap means of hydrogen production are of great interest and in high demand. International research is making its contribution to meeting the needs of a growing hydrogen economy.

By the Editorial Board