Aenert news. Energy Trends

Технологии газ-жидкость (GTL) имеют несколько стадий длительного и относительно успешного развития, а также достаточно развитую инфраструктуру для их применения. С одной стороны, уже многолетняя история эксплуатации крупных заводов GTL в Катаре, ЮАР, Малайзии и Нигерии демонстрирует привлекательность этой технологии, но с другой стороны, высокие капитальные затраты и неприятная зависимость от меняющихся условий свободного рынка. рынок препятствует его масштабному развитию.

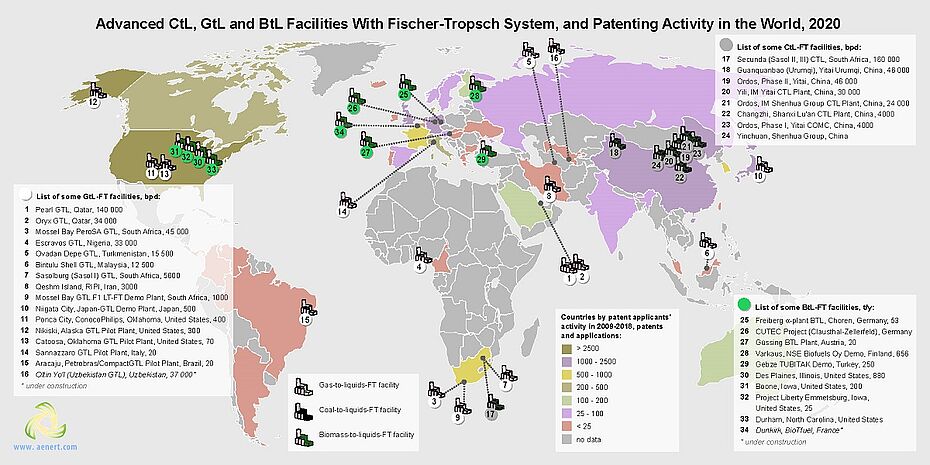

Изначально технология переработки одного вида ископаемого топлива в другой была разработана в Германии почти сто лет назад, она позволяла получать жидкое топливо из угля (Coal to Liquid – CTL). Технология получила название по именам ее авторов – процесс Фишера-Тропша. Он основан на двухстадийном процессе – производстве синтез-газа, то есть водорода и монооксида углерода, и его последующей конверсии в различные углеводороды с длинноцепочечными молекулами. В пятидесятые годы прошлого столетия эти результаты были адаптированы и дополнены в Южной Африке, где технологии CTL, а чуть позже – GTL достигли настоящего промышленного масштаба. В обоих случаях реальной причиной развития этого процесса была нехватка жидкого топлива и отсутствие нефтяных ресурсов. Среди других причин внедрения GTL и CTL в различных странах была большая преобладание одного вида сырья над другими, нежелание зависеть от дорогостоящего импорта отдельных видов ископаемого топлива и попытки занять основные рыночные ниши углеводородной продукции. Раньше также часто упоминались экологические преимущества синтетического топлива, однако, поскольку синтез Фишера-Тропша предполагает высокотемпературный процесс с заметным углеродным следом от используемого сырья и сопровождается выбросами углекислого газа, в последнее время этот показатель стал упоминаться гораздо реже. . Среди масштабных проектов GTL, реализованных в последние годы, следует отметить заводы в Туркменистане и Узбекистане. Однако в то же время несколько проектов были прекращены. По данным Управления энергетической информации США International Energy Outlook 2017 , в ближайшие два десятилетия не стоит ожидать внедрения в мире новых масштабных проектов GTL, за исключением возможного их строительства в Южной Африке, что пока является лишь намерением. . Таким образом, перспективы развития крупномасштабного GTL кажутся неубедительными.

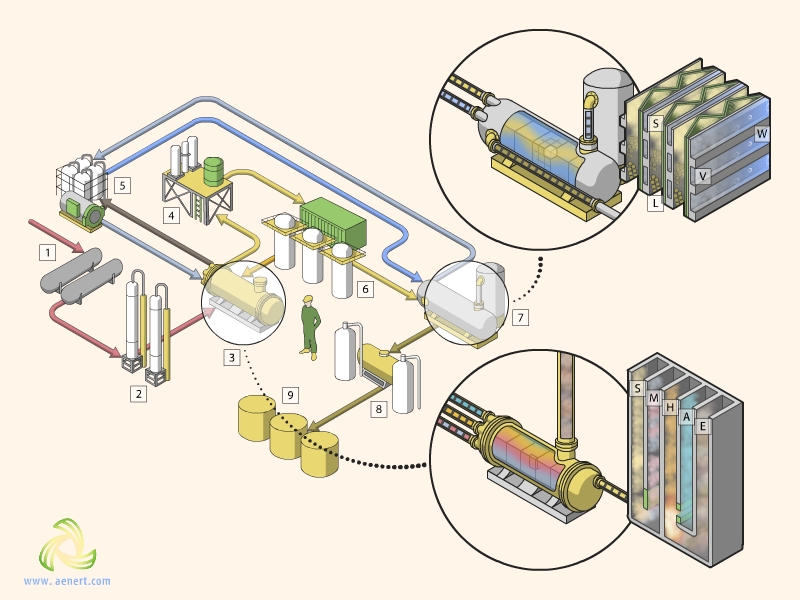

Однако в последнее десятилетие новые горизонты развития технологий GTL были предложены разработчиками малотоннажных, мини- и микро-GTL, далее просто малотоннажных GTL. В отличие от традиционных крупных GTL, которые работают с объемами более 100 миллионов кубических футов в день, мощности малых GTL варьируются в пределах 0,1–10 миллионов кубических футов в день. Новые технологии имеют ряд существенных преимуществ. В частности, снижение требований к запасам природного газа, снижение капитальных затрат и сокращение сроков строительства. Учитывая, что небольшие установки GTL могут быть модульными и использовать в качестве сырья попутный нефтяной газ, перспективы их масштабирования казались безграничными. Кроме того, использование микроканальных структур на небольших установках GTL может существенно интенсифицировать химические процессы Фишера-Тропша за счет повышения эффективности теплопередачи и активности катализатора.

Simplified GTL microchannel technology

1. Gas treatment; 2. Desulfurization; 3. SMR microchannel reactor; 4. Compressor station; 5. Boiler & Cooling Water Unit; 6. Hydrogen membranes; 7. F-T microchannel reactor; 8. Product separation unit; 9. Stock of liquid hydrocarbons; S – Syngas(H2+CO); L – Liquid hydrocarbons; V – Vapor; W – Water cooling; M – Methane+Steam; H – Hydrogen; A – Air; E - Exhaust

Основная идея внедрения малотоннажных установок GTL заключалась в реализации возможностей использования попутного газа на отдаленных нефтяных месторождениях, лишенных традиционной газотранспортной инфраструктуры. При этом небольшие установки GTL позволяют получать синтетическую нефть или даже ценные продукты, в том числе дизельное топливо, которые можно использовать на месте для технологических нужд, закачивать в нефтепроводы (в случае синтетической нефти) или отправлять потребителю, например, автомобильным транспортом. Учитывая, что в мире ежегодно сжигается несколько миллиардов кубометров попутного нефтяного газа ( 144 миллиарда м3 в 2021 году ) практически во всех нефтедобывающих странах, нет никаких опасений по поводу ресурсной базы малых заводов GTL. Кроме того, в качестве сырья для этих технологий могут использоваться свалочный газ, метан угольных пластов, различные смеси нефтеперерабатывающих газов и синтез-газ, полученный из биомассы (BTL). Подробный перечень предлагаемого оборудования, технологические параметры процессов, потребности в сырье, а также описание демонстрационных и коммерческих проектов хорошо представлены в «Обзоре технологий – Утилизация малотоннажного попутного газа», подготовленном Глобальным партнерством по сокращению сжигания попутного газа (Global Gas Flaring Reduction Partnership).

Среди основных участников в этом направлении следует упомянуть следующих: CompactGTL , Calvert Energy Group , Velocys , Emerging Fuels Technology, GasTechno Energy & Fuels , Greyrock , MET Gas Processing Technologies SpA , Primus Green Energy , INFRA Technology Group , BgtL , и Роки Маунтин GTL Inc.

Однако сегодня мы можем констатировать, что это направление также не получило должного развития. Несмотря на значительный интерес к малотоннажному GTL, сейчас в мире существует всего несколько коммерчески успешных проектов. Нередки задержки в реализации проектов, технологические сбои и даже банкротства. Ярким отражением этого может быть многократное падение стоимости акций одного из ведущих разработчиков малотоннажных GTL-технологий Velocys после пика в 2014 году. В результате малотоннажные технологии GTL не оказали существенного влияния на снижение объемов сжигания попутного газа или его обратной закачки в нефтяные пласты за последнее десятилетие.

PetroSA, GTL Refinery, Mossel Bay, South Africa. Credit Creamer Media

Причин тому несколько, в первую очередь экономического и технологического характера. Во-первых, очевидно, что продукция мелких заводов GTL оказалась просто неконкурентоспособной по цене и поэтому не была востребована на рынке. Это связано с дороговизной продукции, несовершенством технологии, отсутствием длительного опыта эксплуатации оборудования, а также с общим невезением, связанным с внешними обстоятельствами. Поскольку экономические показатели малотоннажных GTL в конечном итоге во многом зависят от соотношения рыночных цен на природный газ и нефть, именно их непомерная волатильность в последние годы стала одной из основных причин неудач в коммерциализации. Действительно, стремительное падение цен на нефть в 2014-2016 гг., отрицательные значения нефтяных фьючерсных контрактов в марте 2020 г., кратный рост стоимости природного газа начиная со второй половины 2021 г. не могли не сказаться негативно на развитии малого бизнеса. масштаб ГТЛ. Эту ситуацию еще больше усугубили бурное развитие возобновляемой энергетики, ограничения, связанные с Covid-19, а также снижение инвестиций в добычу нефти и газа. Не помогла и увязка малотоннажного GTL с проблемой изменения климата, исходя из потенциальной возможности сокращения объемов сжигания попутного газа за счет этой технологии.

При рассмотрении технологических проблем необходимо также учитывать, что родственные технологии, имеющие ряд существенных отличий и определенных преимуществ, появились на рынке практически одновременно с малотоннажным GTL. В первую очередь это малотоннажные технологии сжиженного природного газа (малотоннажный СПГ), малотоннажные технологии компримированного природного газа (малотоннажный КПГ) и технологии электрогенерации. Как и в случае с малотоннажными GTL, эти поставщики предлагают широкий выбор коммерческих установок, в том числе модульной конструкции. Подробный обзор производителей этого оборудования можно найти в ранее упомянутом обзоре технологии GGFR – Утилизация мелкомасштабного попутного газа. Большинство малотоннажных технологий СПГ и КПГ направлены на производство готовой к использованию продукции и ее прямую продажу. Естественно, для этого в технологическую цепочку включаются операции предварительной переработки попутного газа или даже удаления нежелательных углеводородов и других газов. В настоящее время большим преимуществом малотоннажных технологий СПГ и КПГ по сравнению с малотоннажными технологиями GTL является то, что они не включают наиболее уязвимую, сложную и дорогостоящую фазу преобразования газа в жидкие углеводороды. Кроме того, исходным и конечным продуктом здесь являются различные формы метана, что означает отсутствие зависимости от соотношения цен на нефть и ее продукты и природный газ. Другими словами, в этом случае имеет место более предсказуемая рыночная ситуация. Когда нефтяные месторождения находятся в разумной досягаемости от газоперерабатывающих заводов, поставка сжиженного или сжатого попутного газа может осуществляться непосредственно к ним. В то же время можно снизить требования к дорогостоящей предварительной обработке исходного газа.

Многие отдаленные месторождения не имеют централизованного электроснабжения, поэтому при избытке попутного газа компания «Энергетические технологии» может оказать большую помощь в решении этой проблемы. Большой опыт эксплуатации установок по выработке электроэнергии из различных видов метансодержащих газов, а также четкая и легко прогнозируемая экономическая картина являются серьезными конкурентными преимуществами данной технологии.

Однако, например, в этих технологиях нет возможности использовать существующие нефтепроводы на месторождениях, куда можно подавать синтетическую нефть, полученную с помощью мелкомасштабных процессов GTL. Поэтому очевидно, что приведенные выше варианты выгодной утилизации попутного нефтяного газа сами по себе не могут удовлетворить всех потребителей при широком разнообразии условий эксплуатации месторождений. Таким образом, значительные возможности для небольших заводов GTL стать востребованными всегда остаются, и при благоприятных рыночных условиях они могут даже снова стать преобладающими.

Qatar, gas field

Конечно, этому в первую очередь может способствовать рост числа успешных проектов по промышленному применению малых заводов GTL. Возможно, это время пришло. Так, в этом году определенный ажиотаж возник вокруг компании Calvert Energy Group, которая является разработчиком «Плазменного риформинга, преобразующего сырьевой газ в синтез-газ» и «Мини-GTL для производства синтетического дизеля с использованием попутного газа, свалочного газа, метана угольных пластов, факельного газа нефтеперерабатывающих заводов». . Глобальное партнерство по сокращению сжигания газа (GGFR) определило эту технологию как наиболее перспективную для утилизации факельного газа. В мае этого года американская инновационная компания ENG приобрела Calvert Energy Group вместе с лицензиями на малотоннажные технологии GTL, а уже в июле OiLSERV со штаб-квартирой в Дубае приобрела права на эту технологию и собирается найти применение для Это в регионах Ближнего Востока и Северной Африки по утилизации попутного нефтяного газа. На веб-сайте ENG указано: «…Наш процесс GTL объединяет два процесса OxEon. Первым из них является реформатор плазменной системы с нетепловой скользящей дугой OxEon Energy. Второй процесс OxEon улучшает традиционный реактор Фишера-Тропша за счет использования 4-дюймовых реакторных трубок с запатентованной экструзией реакторных трубок. В частности, они подчеркивают низкое энергопотребление этой технологии, всего «…4 кВт на 100 баррелей».

Развитие параллельных технологий может Также следует обратить внимание на устойчивую тенденцию, демонстрирующую интерес к водороду как части энергетики, а также к новым технологиям транспортировки водорода в виде жидких органических носителей водорода ( LOHC).Суть данной технологии заключается во внедрении молекул водорода в органическое вещество с химическим превращением в новое органическое вещество, где водород будет находиться в связанном состоянии (гидрирование).В качестве исходного носителя чаще всего рассматривают толуол, который, после взаимодействия с водородом превращается в метилциклогексан (C 7 H 14 ), который можно безопасно хранить и транспортировать с использованием традиционной инфраструктуры. Лидерами и основными обладателями патентов в этой технологии являются Chiyoda Corporation и Hydrogenious LOHC Technologies GmbH.. В частности, корпорация Chiyoda провела успешные демонстрационные испытания по доставке водорода из Брунея в Японию морским путем. Водород производился в Брунее из природного газа методом парового риформинга. После операции гидрирования метилциклогексан был погружен в танкер и отправлен в Японию. В пункте приема водород извлекался из метилциклогексана операцией дегидрирования и направлялся потребителю. Полученный толуол возвращали в Бруней для последующего цикла доставки водорода. Компания Hydrogenious LOHC Technologies GmbH разработала крупномасштабную систему хранения водорода (Storage PLANT) производительностью 5 тонн водорода в день, напрямую подключенную к установкам парового риформинга. Также для небольших объемов предлагаются контейнерные системы. Компания запланировала крупные проекты по транспортировке и хранению водорода в Европе. Очевидно, что использование первой фазы процесса Фишера-Тропша с получением богатого водородом синтез-газа и его последующим разделением позволит получать водород непосредственно на нефтяных месторождениях. А в рамках вышеупомянутых технологий LOHC его можно будет использовать при гидрировании и поставлять, например, на нефтеперерабатывающие заводы. Конечно, необходима тщательная технологическая и экономическая проработка этого варианта. Тем не менее, эта или подобная комбинация разнородных технологий может существенно изменить направление развития малотоннажных GTL.

В следующих статьях мы продолжим обсуждение малотоннажных GTL-технологий и пересмотрим некоторые текущие тенденции на основе недавних патентов, а также предоставим подробные статистические данные о патентной активности.

Редакционная коллегия