Aenert. Research Laboratory news

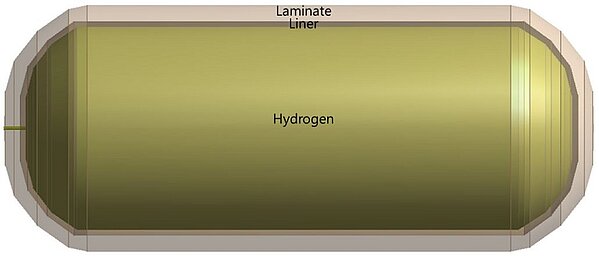

El hidrógeno está considerado como uno de los pilares de la inminente transición energética. Sin embargo, el gas plantea varios desafíos en cuanto a su transporte seguro, ya que es altamente explosivo y, por lo tanto, debe transportarse en tanques de alta presión. Estos tanques tienen una presión de 700 bar y están hechos de compuestos reforzados con fibra (FRC). En comparación con los depósitos metálicos, estos son ideales para su uso en el sector de la movilidad y el transporte debido a su reducido peso.

Para garantizar la máxima seguridad, los depósitos de presión de H2se someten a pruebas exhaustivas antes de su primer uso. También es importante que los tanques mantengan su integridad ante las tensiones recurrentes causadas por el repostaje y la retirada de hidrógeno o en caso de daños (por ejemplo, colisión trasera). Para evitar que esto ocurra, también es de suma importancia el mantenimiento regular de los sistemas de almacenamiento de alta presión. Sin embargo, la inspección del tanque que se realiza cada dos años consiste simplemente en una inspección visual externa. No se pueden detectar daños dentro del tanque utilizando este método de inspección convencional. Alternativamente, los daños se pueden evitar monitoreando continuamente el recipiente a presión, un proceso conocido como monitoreo de la salud estructural o SHM para abreviar.

Actualmente ( 2023 ), en el marco del proyecto de investigación conjunto HyMon, investigadores del Instituto Fraunhofer de Durabilidad Estructural y Fiabilidad del Sistema LBF están desarrollando un sistema de vigilancia estructural a bordo basado en sensores que permite una vigilancia continua de los tanques de presión de H2, que tiene como objetivo proporcionar un alto nivel de seguridad para los vehículos de hidrógeno.

Uno de los principales objetivos de este sistema de vigilancia estructural a bordo, dotado de sensores y electrónica de evaluación adecuados, es proporcionar datos para el servicio y la reparación. Allí los sensores de emisiones acústicas desempeñan un papel fundamental. El principio de funcionamiento se basa en sensores que detectan ondas sonoras de alta frecuencia. Si una sola fibra de carbono se rompe en el tanque de presión, se genera una onda sonora que viaja a través de las fibras. A continuación, los sensores determinan el número de fibras rotas. Los casos de carga especiales, como las colisiones por alcance, pueden dañar zonas locales de los depósitos, provocando la rotura de muchas fibras en muy poco tiempo. Las señales de medición son procesadas por una electrónica de evaluación para proporcionar información sobre el estado de salud del tanque. En el Fraunhofer LBF se están desarrollando los algoritmos y métodos necesarios para detectar roturas de fibras. Estos incluyen, por ejemplo, análisis de frecuencia de ondas sonoras.

Además de los sensores de emisión acústica, en los tanques también están integrados sensores de tensión de fibra óptica. Se componen de fibras de vidrio conductoras de luz con sensores de rejilla de Bragg integrados. Las fibras de vidrio se envuelven en la capa de FRC del tanque durante la fabricación o se aplican a la superficie posteriormente para permitir un monitoreo automatizado continuo o periódico de las tensiones en el tanque de hidrógeno. A diferencia de los sensores de deformación convencionales, estas fibras de vidrio son particularmente adecuadas para monitorear plásticos reforzados con fibra de carbono debido a su resistencia a altas deformaciones del material y ciclos de carga. Los datos de medición de los sensores de deformación se utilizan, en primer lugar, para verificar los modelos de cálculo de los tanques de presión y, en segundo lugar, para conocer cómo cambia el comportamiento del material a lo largo de la vida útil del tanque para sacar conclusiones sobre el estado de fatiga del material.

La primera etapa del proceso de prueba incluirá la generación de diversos tipos de daños, como roturas de fibras, roturas de matrices o delaminaciones, en el banco de pruebas del Fraunhofer LBF con la ayuda de una muestra plana de fibra de carbono equipada con sensores. Las señales de daño se registrarán con los sensores. A continuación, se evaluará si los sensores son capaces de registrar las señales con suficiente calidad y si los algoritmos pueden clasificar correctamente los mecanismos de daño basándose en las señales. En el siguiente paso, todo el sistema de sensores se probará dentro de modelos de tanques de paredes delgadas y luego en tanques de hidrógeno de alta presión, que están sujetos a tensiones cíclicas bajo presión interna hasta que se produce una falla. Los equipos de investigación quieren saber cuántos sensores se necesitan para el control estructural, dónde deben colocarse y qué adhesivos son los más adecuados para fijarlos al tanque de hidrógeno. Con el tiempo, un vehículo de prueba estará equipado con sensores y monitoreo estructural a bordo y se validará combinando un choque virtual con una configuración de prueba de la vida real.

En vista de la actual crisis energética, el almacenamiento eficiente de energía se ha convertido en una máxima prioridad para muchas industrias. En 2020Los científicos crearon un modelo y analizaron los recipientes de almacenamiento de hidrógeno junto con un análisis estructural y térmico completo. En esta investigación completaron el diseño estructural básico del tanque de hidrógeno líquido criogénico en el aire. El problema de la fuga excesiva de calor de la estructura de soporte tradicional se abordó mediante la creación de una nueva estructura de soporte aislante. Luego, evaluaron el desempeño térmico del tanque diseñado. La estructura del tanque se analizó mediante la combinación de la teoría del contenedor de película y el método de simulación numérica de elementos finitos. La estructura del soporte adiabático se analizó utilizando la teoría de contactos de Hertz y el método de simulación numérica. Se creó un método de análisis de estructura simple para diseñar una estructura de contenedor similar y una estructura de soporte de punto de contacto. También se proporcionarán las bases para una mayor optimización estructural del diseño del tanque de hidrógeno. El análisis se realizó utilizando materiales como titanio, aleaciones de níquel y algunos polvos recubiertos como alúmina, titania y óxido de circonio.

Image: (from left to right) Titanium, nickel, zirconium

Source: Siddharth Senthil Kumar, Bibin Chidambaranathan, Ramachandran Manickam/ Design and Analysis of Hydrogen Storage Tank with Different Materials by Ansys/ IOP Conference Series Materials Science and Engineering 810(1):012016, May 2020/ DOI:10.1088/1757-899X/810/1/012016/ Open Access This is an Open Access article is distributed under the terms of the CC BY 3.0 Deed Attribution 3.0 Unported

En 2020 , el comportamiento del gas de hidrógeno comprimido en un tanque de hidrógeno se analizó su descarga. Se examinaron los efectos de los modelos de gas para tener en cuenta el comportamiento del gas hidrógeno en las condiciones de temperatura y presión de descarga. Se analizaron los efectos del modelo de turbulencia para considerar la precisión de cada modelo y se compararon en términos de intensidad de turbulencia. A partir del estudio del efecto del modelo de gas, se descubrió que la ecuación de Redlich-Kwong (una ecuación algebraica empírica que relaciona la temperatura, la presión y el volumen de los gases) es uno de los modelos de gas realistas del flujo de gas de descarga. En esta área, el modelo de transporte de tensión de corte y el modelo de tensión de Reynolds podrían analizar el comportamiento del gas comprimido con mayor precisión, mostrando una intensidad de turbulencia menor que los modelos realizables y del grupo de renormalización.

Image: The cross-section of a 74-L Type III hydrogen tank

Source: Moo-Sun Kim, Joon-Hyoung Ryu, Seung-Jun Oh, Jeong-Hyeon Yang/ Numerical Investigation on Influence of Gas and Turbulence Model for Type III Hydrogen Tank under Discharge Condition/ Energies 13(23):6432, December 2020/ DOI:10.3390/en13236432/ Open Access This is an Open Access article is distributed under the terms of the Creative Commons Attribution 4.0 International (CC BY 4.0)

El uso de sensores en un tanque tiene varias ventajas: pueden captar ondas sonoras de alta frecuencia cuando se rompe una fibra, lo que permite a los algoritmos detectar las fibras rotas y contarlas. Un tanque de hidrógeno está al final de su vida útil si la tasa de rotura de fibras aumenta repentinamente. Además, el control estructural constante a bordo garantiza un mayor nivel de seguridad para los vehículos de hidrógeno, ya que se pueden evaluar daños potenciales incluso en el caso de impactos menores, como un golpe contra un bolardo, y se puede estimar la vida útil restante del tanque. Además, un control de calidad exhaustivo tiene la ventaja de evitar la sustitución innecesaria de los depósitos de hidrógeno.

El objetivo de los socios del proyecto es desarrollar el sistema completo hasta convertirlo en un sistema de seguimiento de estado estándar para futuras aplicaciones. El equipo de investigación está seguro de que su sistema hará una valiosa contribución hacia una economía sostenible del hidrógeno.

Por el consejo editorial